多結晶シリコン

多結晶シリコン(たけっしょうシリコン、Polycrystalline silicon/multicrystalline silicon)は、ポリシリコン(polysilicon)、poly-Si あるいは mc-Si とも呼ばれ、高純度なシリコンの多結晶であり、太陽光発電と電子産業において原材料として使われる[1][2]。

多結晶シリコンは、冶金グレードシリコン(MG-Si : metallurgical-grade silicon。純度が低いシリコン[3])からシーメンス法と呼ばれる化学的な精製処理によって製造される。その処理は、揮発性シリコン化合物の蒸留と高温でのシリコンへの化学分解を含んでいる。新しい方法として、流動層反応器を使う改良された方法がある。太陽光発電産業は、化学的な精製処理の代わりに冶金を使って純度を上げた改良型冶金グレードシリコン(UMG-Si : upgraded metallurgical-grade silicon)も生産する[4]。電子産業のために生産されるポリシリコンは、1 ppb未満の不純物を含んでいるが、ソーラーグレードシリコン(SoG-Si : solar grade silicon)は、一般的にそれよりも純度が低くなる。GCL-Poly、Wacker Chemie、トクヤマ、OCI、そしてHemlock Semiconductorのような中国、ドイツ、日本、韓国、そしてアメリカ合衆国の企業およびREC(ノルウェー発祥)は、2013年に全世界で23万トンの生産量を計上した[5]。

原材料としてのポリシリコン(大きな棒状であり、大抵は特定の大きさのチャンクに砕かれる。そして、出荷前にクリーンルームの中で梱包される)は、直接多結晶インゴットへ形成される、あるいは、単結晶ブールに成長させるために再結晶化プロセスに送られる。 そして、ブールは、薄いシリコンウェハーにスライスされ、太陽電池、集積回路、そしてその他の半導体デバイスに使われる。

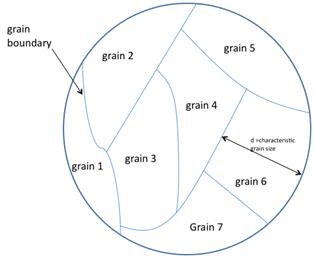

ポリシリコンは、小さな結晶(晶子としても知られる)の集まりであり、それらの結晶は結晶粒界をもたらす。結晶粒界によって、金属フレーク効果(metal flake effect)が発生し、ポリシリコンの中に金属の断片が散りばめられたように見える。 ポリシリコン(Polysilicon)とマルチシリコン(multisilicon)は、類義語としてよく使われる。その一方で multicrystalline(多結晶の意)は、1ミリメートルより大きい結晶に対してよく使われる[6]。

多結晶シリコン太陽電池は、急速に成長する太陽光発電市場における最も一般的な種類の太陽電池であり、全世界で生産されるポリシリコンの大半を消費する。 従来の1メガワットの太陽電池モジュールを製造するために約5トンのポリシリコンを必要とする[7]。 ポリシリコンは、単結晶シリコンやアモルファスシリコンと明確に異なったものである。

多結晶シリコン 対 単結晶シリコン

[編集]

単結晶シリコン(single-crystal silicon / monocrystalline silicon)において、結晶構造は均一であり、見た目の色が均一であることによって区別できる[8]。 その結晶構造は、結晶粒界がないので、全体が単結晶であり、結晶が連続しており、結晶が壊れていない。 大きな単結晶は自然において極めて珍しく、研究所で作ることも難しい(en:Recrystallization (chemistry)も参照)。 それと対照的にアモルファス構造において、原子配置の秩序は短い範囲に制限される。

多結晶とパラクリスタル(準結晶)の相は、多くの小さな結晶あるいは晶子から構成される。 多結晶シリコン(半結晶シリコン、ポリシリコン、ポリSi、あるいは単純に「ポリ」)は、複数の小さなシリコン結晶から成る物質である。 多結晶セルは、「金属フレーク効果」と呼ばれる目に見える大きさの粒によって識別できる。 半導体グレード(あるいはソーラーグレード)多結晶シリコンは、単結晶シリコンへ変換される。つまり、ランダムに結合した多結晶シリコンのシリコン晶子は、大きな単結晶へ変換されるということである。 単結晶シリコンは、シリコンでできたマイクロエレクトロニクス素子のほとんどを製造するのに使われる。

超高純度ポリシリコン(純度99.999999999%[1])は、半導体産業で使われ、長さ2mから3mのポリシリコンのロッドから製造される。 マイクロエレクトロニクス産業(半導体産業)において、ポリシリコンはマクロスケールとマイクロスケール(成分)の両方の段階で使用される。 単結晶はチョクラルスキー法、ゾーンメルト法そしてブリッジマン・ストックバッカー法を使って成長される。

部品として使われる多結晶シリコン

[編集]部品レベルで考えると、ポリシリコンはMOSFETやCMOSの製造工程において伝導性のあるゲート物質として長らく使われてきた[9]。 これらの技術のために低圧化学気相成長(LPCVD : low-pressure chemical-vapour deposition)反応器を使ってポリシリコンを成長させる[9]。成長されるポリシリコンは、大抵高濃度にドープされたn型半導体やp型半導体である。

近年、そのままのポリシリコンとドープされたポリシリコンが薄膜におけるアクティブ層やドープされた層として大面積エレクトロニクスで使われている。 ポリシリコンは低圧化学気相成長(LPCVD)によって成長させることができるが、プラズマ化学気相成長法(PECVD : plasma-enhanced chemical vapour deposition)あるいは特定の処理方法においてアモルファスシリコンの固相結晶化を使うこともできる。これらの工程は少なくとも摂氏300度の高温を必要とする。 これらの温度においてガラス基板上でポリシリコンを堆積することが可能であるが、プラスチック基板上で成長させることはできない。

プラスチック基板上の多結晶シリコンの成長は、フレキシブルスクリーン(曲げられる画面)のデジタル表示装置を製造できるということで期待されている。 それゆえにプラスチックを溶かしたり損傷しないようにプラスチック基板上で前駆体アモルファスシリコン(a-Si)を結晶化するためにレーザー結晶化という比較的新しい技術が考案された。 短周期かつ高密度の極端紫外線レーザーパルスは、基板全体を溶かさないように成長させたa-Siを溶かしたい部分だけ加熱するために使われる。

溶かされたシリコンは、冷えるに従って結晶化する。 温度勾配を精密に制御することによって、非常に大きな粒に成長させることができる。極端な場合、数百マイクロメートルまで成長できるが、10ナノメートルから1マイクロメートル程度の大きさが一般的である。 しかしながら、広い面積に渡ってポリシリコン上にデバイスを作るために、デバイスの形状よりも結晶の粒が小さいことがデバイスの均一性のために必要とされる。 低温でポリシリコンを生成するもう一つの方法は、金属誘起結晶化(metal-induced crystallization)である。 その方法において、アルミニウム、金、あるいは銀のような他の金属膜と接触させながら焼き入れるとアモルファスシリコンの薄膜を摂氏150度程度の低温で結晶化させることができる。

ポリシリコンは、VLSIの製造において多くの用途がある。 主な用途の一つは、MOSデバイスのためのゲート電極物質としてである。 ポリシリコンのゲートの電気伝導率は、ゲート上に金属(タングステンのようなもの)あるいは金属シリサイド(タングステンシリサイドのようなもの)を堆積することによって増大する可能性がある。 ポリシリコンは、抵抗器、導電体、あるいはシャロージャンクション[10]として使用される可能性もある。シャロージャンクションにおいて、ポリシリコン物質にドーピングを行うことによって得られた期待された電気伝導率を利用する。

ポリシリコンとアモルファスシリコン(a-Si)の主な違いは、ポリシリコンの電荷担体の移動度が10のべき乗倍大きく電界と光によるストレスにおいてより高い安定性を示すことである。 このことは、より複雑でより高速な電子回路をアモルファスシリコンと一緒にガラス基板上に作成することを可能にする。 ポリシリコンとアモルファスシリコンが同じ製造過程で使われるとき、ハイブリッドプロセッシングと呼ばれる。 小さな画素の大きさが必要とされるいくつかの事例(例えば、液晶プロジェクタ)で完全なポリシリコン活性層プロセス(complete polysilicon active layer process)も使用される。

太陽光発電産業のための原材料

[編集]多結晶シリコンは、太陽光発電産業おける結晶シリコンの重要な原材料であり、従来型の太陽電池の製造に使われる。 2006年代の初め頃、ポリシリコンの世界供給量の半分以上は、太陽電池製造企業によって消費されていた[11]。 太陽電池はポリシリコン原材料の供給不足によって厳しく制限され、2007年において太陽電池セルとモジュールの製造能力の約1/4を稼働しないように強制された[12]。 2008年において、12の工場だけがソーラーグレードシリコンを製造していた。しかしながら、2013年までに製造企業の数は100以上に増加した[13]。 単結晶シリコンはチョクラルスキー法によって再結晶化されているので、ポリシリコンよりも高価でより効率の良い半導体である。

堆積法(Deposition methods)

[編集]ポリシリコン堆積、あるいは半導体ウェハー上に多結晶シリコンの層を堆積する工程は、摂氏580度から650度までの高温におけるシラン (SiH4) の化学分解によって実現されている。 この熱分解処理は、シリコンから水素を放出する。摂氏500度から800度の化学気相成長[14]によって行われる。

- SiH4(g) → Si(s) + 2 H2(g)

ポリシリコンの層は、25–130 Pa (0.19–0.98 Torr)の圧力において100%のシランを使って堆積させることができる。あるいは、同一の圧力下で窒素で薄めた20%から30%のシランを使うこともできる。 これらのプロセスは両方とも一度に10枚から200枚のウェハー上にポリシリコンを堆積することができる。1分間に10nmから20nmの堆積を行うことができ、厚みは±5%の範囲で均一になる。 ポリシリコン堆積におけるこのプロセスの重要な変数は、温度、圧力、シラン濃度、そして不純物濃度である。 ウェハーの間隔と大きさは、堆積プロセスにおいてわずかな影響しか及ぼさない。 ポリシリコンの堆積速度は、温度を上げると大きくなる。それはアレニウスの式に従うので、堆積速度= A·exp(–qEa/kT)である。ここでqは電荷であり、kはボルツマン定数である。 ポリシリコン堆積のための活性化エネルギー(Ea)は、約1.7 eVである。 この数式に基づくと、ポリシリコン堆積速度は、堆積温度の上昇とともに増加する。 しかしながら、未反応のシランが表面に到達する速度よりも堆積速度が速くなる最低温度が存在する。 この温度を超えると、ポリシリコンを生成するシランの不足によって堆積速度はもはや温度とともに上昇できない。 そのような反応は、物質転送制限(mass-transport-limited)と言われている。 ポリシリコンの堆積プロセスが物質転送制限になったとき、反応速度(reaction rate)は主に反応物質濃度、反応器形状、そしてガスの流量に主に依存するようになる。

ポリシリコンの堆積が生じる速度が未反応のシランがウェハー表面に到達する速度よりも遅いとき、それは表面反応制限(surface-reaction-limited)と呼ばれる。 表面反応制限になっている堆積プロセスは、主に反応物質濃度と反応温度に依存する。 堆積プロセスは、表面反応制限にしないといけない。なぜなら、良好な厚みの均一性とステップカバレッジ(step coverage)[15]を実現できるからである。 表面反応制限領域における絶対温度の逆数に対して堆積速度を対数で描画すると直線になる。その傾きは–qEa/kに等しい。

VLSI製造のための低い圧力レベルにおいて、摂氏575度未満のポリシリコン堆積速度は、実用にするには遅すぎる。 摂氏650度を超えると、望ましくない気相反応とシランの枯渇が原因で堆積の均一性は悪化し、非常に荒い堆積になる。 低圧力の反応器の内部における圧力を変更することができる。ポンプの速度を変えるか、反応器の入口のガスの流量を変えるかのどちらかよって圧力を変更できる。 もしも入口のガスがシランと窒素から構成されるならば、入口のガス流量、従って反応器の圧力を変更できる可能性がある。一定のシラン流量における窒素流量の変更をするか、あるいはガス比率を一定に保ちつつ合計のガス流量を変更するために窒素とシランの両方の流量を変更するかのどちらかによって変更できる。 最近の調査によると、電子ビーム蒸着と統計的工程管理(SPC)は、ソーラーグレードのポリシリコン薄膜を製造するために費用対効果が高く、迅速な代替手法になることが示されている(SPCは必要な時のみ)[16]。 そのような方法で製造された太陽電池モジュールは、6%以下の変換効率であることが示されている[17]。

ポリシリコンのドーピングが必要であれば、堆積プロセスの間に行う。大抵、ホスフィン、アルシン、あるいはジボランを添加する。 ホスフィンあるいはアルシンを添加すると堆積が遅くなり、ジボランを添加すると堆積速度が速くなる。 ドーパントが堆積中に添加されると、堆積の厚みの均一性は通常悪化する。

シーメンス法(Siemens process)

[編集]

シーメンス法は、ポリシリコンの製造で最も一般的に使われる方法である。特に電子産業において[18]、2005年現在世界生産の75%近くがこの方法を使っている[19]。

この方法はMG SiをSiHCl3へ変換し、反応器の中でポリシリコンになる。このように遷移金属とドーパントのような不純物を除去する。 このプロセスは、比較的高価で時間がかかる[18]。

改良型冶金グレードシリコン(Upgraded metallurgical-grade silicon)

[編集]改良型冶金グレード(UMG : Upgraded metallurgical-grade)シリコン(UMG-Siとしても知られる)の太陽電池は、シーメンス法によって作られるポリシリコンに対する安価な代替品として製造されている。 UMG-Siは、シーメンス法よりも少ない装置と少ないエネルギーしか必要としない様々な方法で不純物を大幅に削減している[20][21]。 UMG-Siの純度はソーラーグレードシリコンと同程度である[21]。それはポリシリコンと比べて3桁以上少ない低い純度であり、ポリシリコンよりも10倍以上安い(2005年から2008年までUMG-Siは、1kg当たり$1.70から$3.20である。ポリシリコンは、1kg当たり$40から$400である)。 UMG-Siは、従来の太陽電池と同程度の性能のものを効率的に供給できる潜在力を持つ。ポリシリコンの太陽電池と比べて、UMG-Siのための設備投資は1/5、必要なエネルギーは半分、そして1kg当たり$15未満の価格で供給できる[22]。

2008年において、いくつかの企業がUMG-Siの潜在力を喧伝していた。しかし、2010年に金融危機がポリシリコンの価格を大幅に下げたので、いくつかのUMG-Si製造者はその計画を保留した[22][23]。 シーメンス法は、より効率的にシーメンス法を実現することによって来たるべき数年間の生産における支配的な手法であり続けるだろう。 GT Solar社は、新しいシーメンス法が1kg当たり$27で製造を可能にし、5年以内に1kg当たり$20に到達すると主張している。 GCL-Poly社は、生産コストが2011年の終わりに1kg当たり$20になると予想している[24]。 Elkem Solar社は、UMG-Siのコストが1kg当たり$25になり、2010年の終わりに6,000トンの製造能力を有すると見積もっている。 Calisolar社は、ホウ素が0.3 ppm、リンが0.6 ppm含まれているUMG-Siの製造技術が5年以内に1kg当たり$12になると予想している[25]。 1kg当たり$50かつ出力1W当たり7.5 gの太陽電池モジュールの製造者は、ポリシリコンのために出力1W当たり$0.37を費やしている。 比較として、テルル化カドミウム(CdTe)製造者は、テルルのためにスポット価格(2010年4月に1kg当たり$420)で支払いを行なっており、厚さ3マイクロメートルのテルル化カドミウムはポリシリコンの10倍以上安い出力1W当たり$0.037に過ぎない。 銀を出力1W当たり0.1 g使用し、銀1オンス当たり$31の場合、ポリシリコン製造者は、銀のために出力1W当たり$0.10を費やしている[26]。

Q-Cells社、Canadian SolarそしてCalisolar社は、Timminco社のUMG技術を使ってきた。 Timmincoは、0.5 ppmのホウ素を含んだUMG-Siを1kg当たり$21で製造することができる。しかし、株主は1kg当たり$10を期待していたので、株主はTimmincoを相手に訴訟を起こした[27]。 RSI (Rainbow Solar Inc.)とDow Corningも、UMG-Si技術に関する件で訴訟中である[28]。

多結晶シリコンの用途の潜在性

[編集]

現在、ポリシリコンは一般的にMOSFETのような半導体デバイスの導電ゲート金属として使われている。しかしながら、大型の太陽電池デバイスのための潜在力を有している[29][30]。 シリコンの豊富さ、安定性、そして低い毒性が、ポリシリコンの単結晶シリコンよりも低コストであることと相まって、ポリシリコンが太陽電池生産にとって魅力的なものになる[30]。 粒子の大きさは、ポリシリコン太陽電池の効率に影響することが示されている。 太陽電池セルの効率は、粒子が大きいほど増大する。 粒子が大きいと太陽電池セルの中のキャリアの再結合を減らすことができるからである。 キャリアの再結合(太陽電池の中の電流を制限する要因である)は、粒界でより多く発生する[30]。

単結晶シリコンの抵抗力、移動度、そして自由キャリア密度は、単結晶シリコンのドーピング濃度とともに変化する。 多結晶シリコンのドーピングは、抵抗力、移動度、そして自由キャリア密度において影響を及ぼすが、これらの特性は多結晶シリコンの粒子の大きさに強く依存し、材料科学者は粒子の大きさという物理パラメーターを操ることができる[30]。 多結晶シリコンを形成する結晶化方法を通じて、技術者は多結晶シリコンの粒子の大きさを制御できる。粒子の大きさは、材料の物理特性を変化させる。

多結晶シリコンのための斬新なアイデア

[編集]太陽電池の製造に多結晶シリコンを使うと、必要な材料が少なくて済む。そのため、高い利益を得ることができ、製造スループットを向上できる。 太陽電池を形成するために多結晶シリコンをシリコンウェハーの上に堆積する必要はなく、むしろ他の安い物質に堆積させることもできるので、コストを削減できる。 シリコンウェハーを必要としないことでマイクロエレクトロニクス産業がたまに直面するシリコン不足を軽減できる[31]。 シリコンウェハーを使わない例として、ガラス上の結晶化シリコン(CSG : crystalline silicon on glass)が挙げられる[31]。

太陽電池産業における一番の関心事はセルの効率である。 しかしながら、セルの製造において十分なコスト削減をすることは、屋外での効率低下と相殺できる。より大きな太陽電池セルの配列を使うことはより小型で効率の良い設計と同等になる。 CSGのような設計は魅力的である。効率が落ちても低コストで生産できるからである[31]。 より効率の良いデバイスは、占有する設置場所を減らし、より小型のモジュールを生み出す。しかしながら、一般的なCSGデバイスの5%から10%の効率は、発電所のような大規模な中央サービスステーションに設置する場合に未だに魅力的である[31]。 効率とコストの対立の問題は、エネルギー密度の高い太陽電池セルを必要とするか、あるいはより安価な代替物の設置を可能とする十分な場所があるかの価値観の決断である。 例えば、遠隔地の発電に使われる太陽電池セルは、低電力用途で使われるもの(太陽電池アクセント照明、ポケット電卓、あるいは確立された送電網の近くで使う太陽電池)よりもさらに効率の高い太陽電池セルを必要とする。

ポリシリコン製造企業

[編集]生産能力

[編集]2013年の国毎のポリシリコン生産量(企業の本社がある国が基準、工場のある場所ではない)。全世界で227,000トンである[5]。

ポリシリコン製造市場は、急速に成長している。 2011年7月のDigiTimesによると、2010年の総ポリシリコン生産量は、209,000トンであった。 最大の供給企業は、市場の64%を占めており、その一方で中国を拠点とするポリシリコン企業は市場シェアの30%を占めている。 総生産は2011年の終わりまでに37.4%増えて281,000トンになると思われる[32]。 EE Timesアジアは、2012年に196,000トンしか需要がないのに328,000トンが生産され、スポット価格は56%へ下落すると予想している。 再生可能エネルギーの展望として良いことであり、価格の連続する下落は、製造企業にとって厳しいことである[33]。 2012年終盤現在、SolarIndustryMagは、2012年末までに生産量が385,000トンに達すると報告している[34]。

しかし、確立した製造企業(後述)がその生産能力を拡大していると同時に新規参入企業(多くはアジア企業)が、市場に入ってくる。 ポリシリコン市場の老舗企業ですら最近は製造プラントを拡大するのは難しい。 ここ数ヶ月のスポット価格の急激な下落の後でどの企業が利益を十分に出しながら低コストで製造をすることができるのかは未だに不透明である[35][36]。

主な製造企業

[編集]ワッカー・ケミーは、総合的な超高純度ポリシリコン生産能力を2014年までに67,000トンに増やすことを計画してきた。クリーブランド (テネシー州)に建設された新しいポリシリコン製造工場は、一年間に15,000トンの生産能力を有している[37][38]。

| 2013年の上位ポリシリコン生産企業(市場シェアにおける%) | |||

|---|---|---|---|

| GCL-Poly Energy | 中国 | 65,000 トン | 22% |

| ワッカー・ケミー | ドイツ | 52,000 トン | 17% |

| OCI | 韓国 | 42,000 トン | 14% |

| ヘムロック・セミコンダクター | アメリカ合衆国 | 36,000 トン | 12% |

| REC | ノルウェー | 21,500 トン | 7% |

| 情報源: Market Realistは、2013年に全世界で30万トンの生産能力があると言及した[7]。 BNEFは2013年に年間227,000トンの生産になると予想した[5]。 | |||

- その他の製造企業

- LDK Solar (2010年: 15,000トン)[39] 中国

- トクヤマ (2009年: 8,000トン、2013年: 1万1000トン、2015年: 3万1000トン[40])[41][42] 日本

- MEMC/SunEdison (2010年: 8,000トン、2013年: 1万8,000トン)[43][44] アメリカ合衆国

- Hankook Silicon (2011年: 3200トン、 2013年: 1万4500トン)[45] 韓国

- Nitol Solar (2011年: 5,000トン) [46] ロシア

- 三菱マテリアルポリシリコン (2008年: 4,300トン)[47] 日本

- 大阪チタニウムテクノロジーズ (2008年: 4,200トン)[47] 日本

- 大全 (Daqo) (2011年: 4,300トン, さらに年間3,000トンの工場を建設中)[48] 中国

- 北京利爾高温材料 (Beijing Lier High-temperature Materials Co.) (2012年: 5,000トン)[49] 中国

- Qatar Solar Technologies (ラスラフィン) 年間8,000トンの工場を2013年に稼働すると発表している。[50] カタール

価格

[編集]

ポリシリコンの価格は、よく2つのカテゴリーに分けられる。契約価格とスポット価格である。純度が高いほど高価になる。 太陽電池の設置が盛んになると、ポリシリコンの価格競争が起きる。 市場においてスポット価格が契約価格を超えるのはもちろんだが、それでもポリシリコンを十分に獲得するのは困難である。 バイヤーは、十分な量のポリシリコンを獲得するために頭金と長期契約を受け入れることになる。 逆に太陽電池の設置が下火になれば、スポット価格は契約価格を下回る。 2010年の終わり頃に太陽電池の設置が盛んになったので、ポリシリコンのスポット価格は上昇した。 2011年前半において、イタリアのFIT(固定価格買取制度)のおかげでポリシリコンの価格は強く維持された。 太陽電池価格の調査と市場調査の企業であるPVinsights[51]は、ポリシリコンの価格は2011年の後半に太陽電池の設置不足によって引きずり落とされるだろうと報告していた[52]。 2008年の価格は、1kg当たり$200の水準から1kg当たり$400を超えた。その一方で2013年に1kg当たり$15まで下落した[53]。

不当廉売(ダンピング)

[編集]中国政府は、アメリカ合衆国と韓国の製造企業を略奪的価格設定もしくは不当廉売で告訴した。 その結果として、製品が原価以下で売られることを阻止するために2013年にこれらの2つの国から出荷されるポリシリコンに最大57%の関税を課した[54]。

余った四塩化ケイ素

[編集]中国における製造業の急激な成長と行政による監視不足が原因で余った四塩化ケイ素の廃棄が報告されている[55]。 通常、余った四塩化ケイ素は再利用されるが、摂氏980度に加熱する必要があるので、製造企業の負担を増やすことになる。

関連項目

[編集]出典

[編集]- ^ a b 高純度多結晶シリコン (株式会社トクヤマ)

- ^ 「単結晶」と「多結晶」の違いとは?シリコン系太陽電池を徹底比較!(yh株式会社)

- ^ 金属シリコン:MG-Si(SEMI-NET)

- ^ Méndez, Laura; Forniés, Eduardo; Garrain, Daniel; Pérez Vázquez, Antonio; Souto, Alejandro; Vlasenko, Timur (1 October 2021). “Upgraded metallurgical grade silicon and polysilicon for solar electricity production: A comparative life cycle assessment”. Science of the Total Environment 789: 147969. arXiv:2102.11571. Bibcode: 2021ScTEn.789n7969M. doi:10.1016/j.scitotenv.2021.147969. PMID 34082204.

- ^ a b c “Solar Insight, Research note – PV production 2013: an all Asian-affair”. Bloomberg New Energy Finance. pp. 2–3 (16 April 2014). 30 June 2014時点のオリジナルよりアーカイブ。3 August 2023閲覧。

- ^ Types of Silicon (pveducation.org)

- ^ a b “China: The new silicon valley – Polysilicon” (2 February 2015). 25 April 2015時点のオリジナルよりアーカイブ。30 April 2015閲覧。

- ^ “Solar ABC”. solarworld.de. 25 January 2009時点のオリジナルよりアーカイブ。10 April 2018閲覧。

- ^ a b FEOL(Front End of Line:基板工程、半導体製造前工程の前半) 3. ゲート酸化+ゲート形成 (ユナイテッド・セミコンダクター・ジャパン株式会社)

- ^ シャロージャンクション(日新イオン機器株式会社)

- ^ “Photovoltaics: Getting Cheaper”. nyecospaces.com. 2 January 2015時点のオリジナルよりアーカイブ。10 April 2018閲覧。

- ^ The Wall Street Journal, A Shortage Hits Solar Power. April 29, 2006.

- ^ Ltd., ENF. “ENF Ltd.”. www.enfsolar.com. 10 April 2018閲覧。

- ^ Morgan, D. V.; Board, K. (1991). An Introduction To Semiconductor Microtechnology (2nd ed.). Chichester, West Sussex, England: John Wiley & Sons. p. 27. ISBN 0471924784

- ^ 半導体用語集 ステップカバレッジ (SEMI-NET)

- ^ C.Becker, Microstructure and photovoltaic performance of polycrystalline silicon thin films on temperature-stable ZnO:Al layers. J. Appl. Phys. 106, 084506 (2009), DOI:10.1063/1.3240343

- ^ [35th IEEE Photovoltaic Specialists Conference, 614 (2010)]

- ^ a b Karl W. Boer (6 December 2012). Advances in Solar Energy: An Annual Review of Research and Development, Volume 1 · 1982. Springer Science & Business Media. pp. 153–. ISBN 978-1-4684-8992-7

- ^ Vesselinka Petrova-Koch (2009). High-Efficient Low-Cost Photovoltaics: Recent Developments. Springer Science & Business Media. pp. 47–. ISBN 978-3-540-79358-8

- ^ Is Upgraded Metallurgical Grade Silicon The Only Hope For Manufacturers of Photovoltaic Solar Cells? – GLG News. Glgroup.com (2008-05-20). Retrieved on 2011-04-02.

- ^ a b Upgraded metallurgical grade (UMG) silicon (pv-manufacturing.org)

- ^ a b Dow Corning stopped UMG Solar Grade Silicon Production. GUNTHER Portfolio (2010-04-29). Retrieved on 2011-04-02.

- ^ Press Release. Timminco. Retrieved on 2011-04-02. Note regarding Timminco: On May 14, 2009, Timminco Limited, Photon Consulting LLC, Rogol Energy Consulting LLC, Michael Rogol, Dr. Heinz Schimmelbusch, Robert Dietrich, René Boisvert, Arthur R. Spector, Jack L. Messman, John C. Fox, Michael D. Winfield, Mickey P. Yakisch and John P. Walsh were named as defendants in a lawsuit. The claim was for $500 million plus punitive damages. The Superior Court of Justice decision in favor of the defendants is available here: https://www.canlii.org/en/on/onsc/doc/2016/2016onsc3124/2016onsc3124.html An appeal to the Ontario Superior Court is available at the following link. The Court again found in favor of the defendants and awarded costs accordingly. https://www.canlii.org/en/on/onca/doc/2017/2017onca369/2017onca369.html An appeal to the Canadian Supreme Court was made. The final decision by the Canadian Supreme Court fully vindicating the defendants' position with partial costs awarded to the defendants. The final decision is available here: https://scc-csc.lexum.com/scc-csc/scc-l-csc-a/en/16947/1/document.do A summary of this case is available here: https://www.canadianunderwriter.ca/insurance/court-shuts-door-case-may-muddied-water-limitation-periods-1004126598/

- ^ Solarserver | Das Internetportal für erneuerbare Energien

- ^ http://www.bernreuter.com/fileadmin/user_upload/samples/SWE_6-2010_Solar_Silicon_Conference.pdf [PDFファイルの名無しリンク]

- ^ “Personal finance news, articles, tips and advice on managing your money - myfinances.co.uk”. My Finances. 10 April 2018閲覧。

- ^ The Who's Who of Solar Silicon Production, Companies, Technologies, Cost, Capacities, Global Perspectives through 2012

- ^ Solar Grade Litigation: Dow Corning vs. RSI Silicon. GUNTHER Portfolio. Retrieved on 2011-04-02.

- ^ Streetman, B. G. & Banerjee, S. (2000), Solid State Electronic Devices (5th ed.), New Jersey: Prentice Hall, ISBN 0-13-025538-6

- ^ a b c d Ghosh, Amal K.; Fishman, Charles & Feng, Tom (1980), “Theory of the electrical and photovoltaic properties of polycrystalline silicon”, Journal of Applied Physics 51 (1): 446, Bibcode: 1980JAP....51..446G, doi:10.1063/1.327342

- ^ a b c d Basore, P. A. (2006), “CSG-2: Expanding the production of a new polycrystalline silicon PV technology”, Proceedings of the 21st European Photovoltaic Solar Energy Conference

- ^ DIGITIMES. “Login to DIGITIMES archive & research”. www.digitimes.com. 10 April 2018閲覧。

- ^ “Polysilicon surplus seen to erode prices, says analyst”. www.eetasia.com. 10 April 2018閲覧。

- ^ “Solar Polysilicon Manufacturers Cranking Out Supply Despite Losses - Solar Industry”. solarindustrymag.com (2 October 2012). 10 April 2018閲覧。

- ^ Commerzbank Equity Research, Robert Schramm, Lauren Licuanan: Feedback form Solar Silicon Conference. 28. April 2010

- ^ Citigroup Global Markets, Timothy Lam: Asia Solar View – May 2010, 3. May 2010

- ^ http://www.wacker.com WACKER TENNESSEE Frequently Asked Questions, 2015

- ^ “EANS-News: Wacker Chemie AG / POLYSILICON FACILITIES START UP AT WACKER'SBURGHAUSEN SITE”. presseportal.de. 10 April 2018閲覧。

- ^ “404 Not Found”. www.ldksolar.com. 10 April 2018閲覧。

- ^ Solarserver | Das Internetportal für erneuerbare Energien

- ^ “TOKUYAMA:About Us:Business Activities:Specialty Products Business Division:Electronic Materials”. 2011年4月6日時点のオリジナルよりアーカイブ。2011年4月3日閲覧。

- ^ “Archived copy”. 2010年12月15日時点のオリジナルよりアーカイブ。2011年4月3日閲覧。

- ^ “404 - Page Not Found : SunEdison Semiconductor”. www.memc.com. 10 April 2018閲覧。

- ^ “Samsung Fine Chemicals And MEMC Sign Polysilicon Joint Venture Agreement”. www.chemicalonline.com. 10 April 2018閲覧。

- ^ Solarserver | Das Internetportal für erneuerbare Energien

- ^ “Nitol Solar”. RusTec. Arizona State University (Nov 2010). January 23, 2023時点のオリジナルよりアーカイブ。January 23, 2023閲覧。

- ^ a b “Polysilicon - Solar Value Chain”. www.greenrhinoenergy.com. 10 April 2018閲覧。

- ^ [1][リンク切れ]

- ^ “Beijing Lier Plans 1.4 Billion Yuan Polysilicon Project in Henan”. Bloomberg. (2011年7月12日)

- ^ Gulf Times Ras Laffan to get $1bn polysilicon plant

- ^ “PVinsights”. www.pvinsights.com. 10 April 2018閲覧。

- ^ Price cut of solar PV supply chain spreads and the price of poly-silicon might be dragged down by others

- ^ DIGITIMES. “Login to DIGITIMES archive & research”. www.digitimes.com. 10 April 2018閲覧。

- ^ “China Imposes Duties on Polysilicon From U.S., S. Korea”. Bloomberg. (18 July 2013). オリジナルの2017年3月14日時点におけるアーカイブ。 14 March 2017閲覧。

- ^ “Solar Energy Firms Leave Waste Behind in China”. Washington Post. (9 March 2008) 8 March 2015閲覧。

外部リンク

[編集]- Alan Joch (November 10, 2006). “Sand Trap: Will the silicon shortage stunt the solar industry's growth?”. Plenty Magazine

- Polycrystalline Silicon Procurement Solutions