偏光板

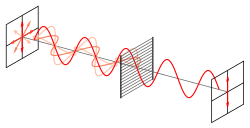

ワイヤーグリッド偏光子に偏光していない光束を通すと直線偏光したものになる。色付きの矢印は電場を表す。斜めに偏光した波も通過光に寄与する。垂直方向の成分は通過するが、水平成分は吸収される。これは図には明確に表現されていない。

偏光板(へんこうばん、英: polarizing plate[1])とは、特定方向に偏光、又は偏波した光だけに限って通過させる板である。光学での「偏光子」の1つである。

電磁波である光は横波としての性質を持ち、日光のような自然に降り注ぐ光では、その波の揺れは進行方向に向かって360度平均的に混合された振動方向を持つ無数の光から構成されている。偏光板は特定方向に偏波した光以外は遮断してしまい、その背後の光は偏光した光だけで構成される[2]。

用途

[編集]

液晶ディスプレイには、偏光板と液晶を組み合わせたシャッターが組み込まれている[2]。反射光には偏光成分が多く含まれるため、サングラスに偏光板を用いることにより、水面でギラギラと反射する太陽光によって眩惑されることを防ぐことができる。また、写真撮影において、レンズフィルターに偏光板を使用することにより、界面での反射光を減衰させることで水中が撮影しやすくなるなどの効果が得られる。眼鏡式の3次元ディスプレイは、左右の眼に別々の映像を見せるために偏光板を利用している。

- 赤外線透明体センサ

- 通常の光学式センサでは、完全に透明な物体は検知できないが、赤外線透明体センサと呼ばれる偏光板を使用した光学式センサでは、可能である。2枚の直交した偏光板の間に何も物体がなければ、偏光板のさらに外側に置かれた発光部と受光部の間には光信号が通過しないが、透明な物体が2枚の偏光板の間にある間だけ、一度偏光された光が透明物体中で散乱を受け、偏光方向に乱れが生じて、いくらかは受光部に光信号が検知される[3]。

液晶ディスプレイ用

[編集]構造

[編集]液晶ディスプレイで使用される偏光板は、ポリビニルアルコール(PVA)を主体に、ヨウ素(I)化合物分子を吸着配向させて作る。実際の製品では、トリアセチルセルロース(TAC)とポリエチレンテレフタラート(PET)という何層かの裏打ち層によって保護され、各層は PVA 系の接着剤で張り合わせられる。

表面から見た構成は、

- TAC 層 40μm 以下

- PVA 層 25-30μm

- TAC 層 40μm 以下

- 接着剤層 25μm以下

となる。

また最外面に PET などによる保護フィルム層が付くこともあり、液晶ディスプレイ用偏光板の製造時には、接着剤層の保護として、PET 製の離形フィルムと呼ばれる剥離層が 25-38μm 程度付いている。保護フィルム層がなければ、表面側の TAC 層には必要に応じてハードコート処理(Hard Coat)が施され、防眩処理(Anti Grlare、AG)や低反射処理(Anti Reflection、AR)、帯電防止処理(Anti Static)が施されることもある。ハードコート処理では、例えばシリコーン系のような紫外線硬化型樹脂を使って、微小な二酸化チタンの粒子を含む硬化皮膜を TAC 層外面に構築する。AG 処理は、フィラーと呼ばれる球径 3μm 程の微粒子を樹脂で塗布するのが一般的で、ほかにサンドブラスト処理やエンボス処理もある。低反射処理には、高性能だがコスト高となる SiO2 や TiO2 を蒸着して複層膜とする方法は比較的少なく、屈折率が他層と異なる硬化性フッ素樹脂を湿式で作られることが多い。帯電防止処理では、AR 処理の中で 1010Ω 程度の導電性を与えることでホコリの付着を防止する。

TAC 層には PVA 内のヨウ素を劣化させる紫外線を吸収することが必要で、ある程度の厚みが求められるが、軽量化のために薄くする必要もある。液晶ディスプレイの視認性を改善する位相差フィルムの一種であるワイドビュー・フィルムを偏光板の TAC 層に含めることも計画されている。

PVA の基材フィルムには、親水性と光学性能を両立させる必要があったことから、TAC フィルムが使われてきた。TAC フィルムは、写真フィルム向けに水性の感光材料を塗布する支持体として開発されたが、デジタルカメラの出現で写真フィルム向けの使用量が激減し、今では偏光板向けの使用量の方が多い。TAC以外に親水性が良く安価な光学フイルムが無かったため、偏光板のデファクトとして使用されてきた。しかし、近年、疎水性フィルムを基材として使う技術が開発されたため、アクリル樹脂(ポリメタクリル酸メチルを主成分とする樹脂)等の透明樹脂を用いたフィルムも用いられ始めている。 一方、TAC は親水性ゆえに吸湿しやすく、吸湿後の膨張により偏光板が変形して液晶パネルの光モレの原因となることがわかってきた。この光モレは、TACフィルムを薄手化するほど改善されるため、対策のためにTACメーカは薄手化を推進している。また、同素材を使用した写真フィルム同様、吸湿により加水分解・劣化するビネガー・シンドロームが発生し、ディスプレイとして画面表示ができなくなる。

製造工程

[編集]- PVA フィルムにヨウ素化合物を染色して内部に浸透させる

- フィルムを1方向に延伸する

- ホウ酸を加えて架橋処理を施す

- 洗浄・乾燥

- PVA フィルムの表裏に基材フィルムとなる TAC フィルムを貼り合わせる

- 裏面に接着剤層と離形フィルムを貼り合わせる

- 必要なら表面の保護用に PET フィルムを貼り合わせる

- 検査

- ロール巻取り

- 完成・出荷

次の液晶ディスプレイへ偏光板を貼り付ける工程へは、大きなロール状で供給される。偏光板はロールから引き出された状態で液晶ディスプレイの大きさに合わせた金型によって45度の角度で打ち抜かれ、離形フィルムが剥がされて表裏で偏光方向が互いに直交するように貼り付けられる。打ち抜きは45度であるため、余白となる無駄が多い。なお、液晶ディスプレイ用の配向膜による液晶分子の配向と、偏光板による光の偏光とは別である。配向膜では、布の繊維で有機膜を一定方向で擦ることで溝を作る。

仕組み

[編集]ヨウ素化合物分子は細長い形状をしており、この形が偏光を行なう。PVA フィルム内に浸透したヨウ素化合物分子が PVA と錯体を形成し、フィルムを1方向に延伸する工程によって、この分子同士がいくつかつながりポリ・ヨウ素となって高い偏光性能を示すようになる[2]。ヨウ素化合物分子の他に染料系があり、偏光性能では劣るが耐久性に優れるため、車載用の液晶ディスプレイで使用される。