「スーパーチャージャー」の版間の差分

Alfredino 246 (会話 | 投稿記録) 編集の要約なし |

m cewbot: 修正ウィキ文法 69: ISBNの構文違反 |

||

| 32行目: | 32行目: | ||

</gallery> |

</gallery> |

||

[[排気]]の流れを動力源として利用するターボチャージャーと比較すると、排ガス浄化性能が高く、[[スロットル]](アクセル)操作に対する反応や中低速での出力特性が優れている<ref name=hks>{{cite web|url=http://www.hks-power.co.jp/product/supercharger/|title=スーパーチャージャー/SUPERCHARGER | 製品情報 | HKS|publsiher=株式会社エッチ・ケー・エス|accessdate=2015-12-01}}</ref>。一方、機械式スーパーチャージャーのうちエンジンの出力軸から動力を得ている場合、消費される出力はスーパーチャージャーの回転速度の2乗に比例するため<ref name="koukukougakukouza">航空工学講座10 「航空用ピストン・エンジン」日本航空技術協会 1989年第1版 第4刷 |

[[排気]]の流れを動力源として利用するターボチャージャーと比較すると、排ガス浄化性能が高く、[[スロットル]](アクセル)操作に対する反応や中低速での出力特性が優れている<ref name=hks>{{cite web|url=http://www.hks-power.co.jp/product/supercharger/|title=スーパーチャージャー/SUPERCHARGER | 製品情報 | HKS|publsiher=株式会社エッチ・ケー・エス|accessdate=2015-12-01}}</ref>。一方、機械式スーパーチャージャーのうちエンジンの出力軸から動力を得ている場合、消費される出力はスーパーチャージャーの回転速度の2乗に比例するため<ref name="koukukougakukouza">航空工学講座10 「航空用ピストン・エンジン」日本航空技術協会 1989年第1版 第4刷 ISBN 4-930858-10-0</ref>高回転域の出力がターボチャージャーに比べ劣る。機械式スーパーチャージャーの欠点を補うため、動力源を電動モーターとしたスーパーチャージャーが小排気量の自動車向けとして開発され、量産化され始めている<ref>{{cite web|url=http://www.valeo.co.jp/medias/upload/2015/05/79747/2015.pdf|format=pdf|title=自動車技術展:人とくるまのテクノロジー展 2015 ヴァレオ プレスキット|accessdate=2015-12-01}}</ref><ref>{{cite web|url=http://response.jp/article/2015/05/24/251829.html|title=【人とくるまのテクノロジー展15】ヴァレオ、電動ターボを量産化 | レスポンス|publisher=株式会社イード|accessdate=2015-12-01}}</ref>。しかしながら、定常運転の時間が長い航空機用や産業用のエンジンではターボチャージャーのほうが主流となっていて、スーパーチャージャーは一部の自動車用ガソリンエンジンに採用されているのみである。 |

||

== 航空機での利用 == |

== 航空機での利用 == |

||

2016年11月15日 (火) 16:26時点における版

スーパーチャージャー(英: supercharger)は本来、過給機全般を指すが、機械式過給機を指して「スーパーチャージャー」と呼び、排気タービン式過給機(ターボチャージャー)とは区別されるのが通例となっている[1]。機械式過給器を特に区別する場合はメカニカル・スーパーチャージャーと言われる。

概要

スーパーチャージャーは、エンジンの出力軸(クランクシャフト)からベルトなどを介して取り出した動力や電動モーターによって圧縮機(コンプレッサー)を駆動し、空気を圧縮してエンジンに供給する補機であり、圧縮機の種類により遠心式、ルーツ式、リショルム式などがある。

- 遠心式

- →詳細は「遠心式圧縮機」を参照

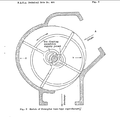

- 回転する羽根車(インペラ)によって吸入した空気を圧縮する方式である。空気に速度エネルギーを与えるインペラと外方の断面積を大きくして空気に速度エネルギーを圧力エネルギーにかえるデフューザ、デフューザから出た空気を溜めて圧力を均一化する集合管で構成されている[2]。

- 主に航空機用のレシプロエンジンに使用された方式で、自動車用としても使用されることがある。

- ルーツ(英: Roots)式

- 繭型や三つ葉型など、凹凸のある断面形状を持つ一対のローターが互いに接触しないようにかみ合った状態で回転してハウジングとローターの凹部に取り込んだ空気を送り出す方式である[3]。ローターの断面形状にはサイクロイド型、エンベロープ型ならびにインボリュート型があり、羽の数は2枚(2葉)から4枚(4葉)のものが使われている[3]。

- ルーツブロア(英: Roots-type blower)とも呼ばれ[3]、1866年にルーツ兄弟が溶鉱炉の送風機として特許を取得した[4]。その後、1900年にゴットリープ・ダイムラーが特許を取ったエンジンの過給機として使われた[要出典]。

- 内部圧縮はなく高圧過給には向いていない[要出典]。ねじれのない2葉式が古くから利用されているが、加工技術の発展に伴って、ねじれた3葉式や4葉式のも用いられるようになった。

- リショルム(英: Lysholm)式

- →詳細は「リショルム・コンプレッサ」を参照

- らせん状の溝を持つ2つのローターを組合せ、一端からローターの間に空気を取り込み、軸方向に送りながら圧縮して他端へ送り出す方式である[3]。内部圧縮があり高圧過給でも効率が落ちない[5]。レシプロ式と比較して振動が少なく、効率が高いことから潜水艦など、一部の静粛性を求められる艦船で使用される。

- スクロール(英: scroll)式

- 渦巻形の羽(スクロール)を2つ組合せ、一方を固定してもう一方を回転させずに円運動させることで、渦巻の外縁から空気を取り込み、圧縮させながら中心へと送って吐出する方式である。ドイツの自動車メーカー・フォルクスワーゲンが「Gラーダ」の商標で、ポロ G40、コラード G60、パサート G60に採用していた。

- スライディングベーン(英: sliding vane)式

- 放射状にスリットが設けられた円柱状のローターを楕円形のハウジングの中央に配置したり、あるいは円形のハウジングに偏心させて配置し、スリットには複数のベーン(羽根)が法線方向にスライド可能に組み込まれた構造で、ベーンとベーンの間の空間が大きい位相で空気を取り込み、ベーンの回転に伴って空間が小さくなって空気を圧縮して吐出する方式である。1930年代にMGカーズがパワープラス・スーパーチャージャーの名称で採用し。航空機ではユンカース ユモ 205エンジンに代表される対向ピストン式(en)2ストロークディーゼルエンジンの掃気デバイスとしてこの方式が採用された。オートバイでは1930年代末にDKWがロードレース世界選手権参戦用のスプリット・シングル2ストロークエンジンを搭載したロードレーサーの掃気デバイスとして、レシプロ式とベーン式を組み合わせて採用した[6][出典無効]。

- レシプロ式

- シリンダー内を往復するピストンで圧縮を行う方式である。1910年代に考案され、ユニフロー掃気式の2ストロークガソリンエンジンの掃気用として採用例がある。

-

二葉ルーツ式の構造

-

三葉ルーツ式の吐出部

-

リショルムスクリューローター

-

スクロール式

-

ベーン式

-

レシプロ式

排気の流れを動力源として利用するターボチャージャーと比較すると、排ガス浄化性能が高く、スロットル(アクセル)操作に対する反応や中低速での出力特性が優れている[7]。一方、機械式スーパーチャージャーのうちエンジンの出力軸から動力を得ている場合、消費される出力はスーパーチャージャーの回転速度の2乗に比例するため[2]高回転域の出力がターボチャージャーに比べ劣る。機械式スーパーチャージャーの欠点を補うため、動力源を電動モーターとしたスーパーチャージャーが小排気量の自動車向けとして開発され、量産化され始めている[8][9]。しかしながら、定常運転の時間が長い航空機用や産業用のエンジンではターボチャージャーのほうが主流となっていて、スーパーチャージャーは一部の自動車用ガソリンエンジンに採用されているのみである。

航空機での利用

航空機の技術が発展して大気密度の低い高高度を飛行するようになると、大気密度の低下によるレシプロエンジンの出力低下を補うために過給機が開発され、機械式のスーパーチャージャーが採用されていた時代があった。しかし、第二次世界大戦中にターボチャージャーが実用化されてスーパーチャージャーの採用例は徐々に少なくなった。さらに戦後まもなくジェットエンジンが実用化されてレシプロエンジンを搭載する航空機は小型機に限られるようになり、過給機が搭載される場合もターボチャージャーが搭載される。航空機に用いられたスーパーチャージャーの例は第二次世界大戦までの軍用機に見られ、遠心式が多く採用された。

航空機に過給機を用いて地上1気圧下と同等の出力が得られる高度は臨界高度と呼ばれるが、臨界高度を高くするためには過給機の回転速度を速くするなどの方法で過給圧を高くする必要がある。しかし一方で、過給圧を高くすると機械損失(メカニカルロス)が大きくなり、低高度での出力に制限がかかる。このため航空機に採用されていたスーパーチャージャーは高度によって回転速度を切り替えることができる一段二速と呼ばれる方式が採用された。あるいは複数のスーパーチャージャーを組み込み、一段目で圧縮された空気をさらに二段目で圧縮する方式は二段過給と呼ばれる方式を採用した例もあった。圧縮によって高温になった空気の密度をさらに高くするため、一段目と二段目の間に中間冷却器(インタークーラー)で冷却するエンジン(英国ロールス・ロイス マーリンなど)や、スーパーチャージャーとターボチャージャーを組み合わせたエンジンも存在した。

自動車での利用

自動車用の機械式スーパーチャージャーはコストを抑えやすいためルーツ式が主流である。イートン・コーポレーションでは四葉のものも開発・製造しており量産車への採用例もある。また、ルーツ式スーパーチャージャーとターボチャージャーを組み合せ、低回転域ではスーパーチャージャーが働き、高回転域ではターボチャージャーが働くツインチャージャーを採用する例もあった[10]。レース用エンジンには二段過給式も採用された例がある[11]。しかし、ルーツ式は過給圧を高めるほど効率は低くなり[5]、騒音を生じやすい[12]ほか、装置が大きく重い欠点があることから、後付けで搭載されるアフターマーケット製品のスーパーチャージャーを中心に遠心式を採用する例もある[7]。

日本車

過去において日本の自動車税の税額は車体寸法とエンジンの排気量により決定され、過給機の追加は課税に影響しなかったことから、小型乗用車の枠内に納めたシャシに排気量2,000ccのエンジンと過給機を搭載して最高出力を争うように訴求力を高めていた。その場合においても、小排気量で高回転域の出力を重視する場合はターボチャージャーと比較するとメカニカルロスが大きく、またコストパフォーマンスが悪いことから採用例が少なかった。一方、ターボチャージャーの欠点は技術が進歩すると共に解消され、スーパーチャージャーの採用例が増えることはなかった。最高出力を向上する目的で過給機の採用例が増えた日本の自動車業界であったが、自動車による環境負荷を低減することが注目されるようになると最高出力競争が下火になり、過給器を搭載する乗用車は一時的に少なくなった。2010年代から、小排気量のエンジンに過給機を搭載するダウンサイジングコンセプトが世界的に認知され始めたが、ターボチャージャーが主流であり、機械式スーパーチャージャーの採用は一部[13]に留まっている。2015年現在で市販されている日本メーカーの乗用車(限定車を除く)でスーパーチャージャーを搭載しているのは、日産ノートのみとなっている。

- 民生デイゼル工業(現:UDトラックス)

- 米国ゼネラルモーターズ (GM) が1938年に実用化したユニフロー スカベンジング ディーゼルエンジンのライセンスを、戦後に民生デイゼル工業(現:UDトラックス)が取得し、1955年から「UDエンジン」の名前で生産をはじめた。そのエンジンの掃気に二葉式ルーツブロアーを利用し、日本初の量産スーパーチャージドエンジンであった。エンジンはモジュラー設計で、直列3、4、5気筒とV型8、12気筒をラインナップしていたが、2サイクルエンジンの廃止に伴って掃気用のスーパーチャージャーは採用されなくなった。

- トヨタ自動車

- AW11型後期のMR2、AE92と101型のMT車のみカローラレビン、スプリンタートレノの4A-GE型、GS121と131型クラウン、GX81型前期のみマークII、チェイサー、クレスタの1G-GE型、TCR20型エスティマの2TZ型の各エンジンにスーパーチャージャー付きの設定があった。それぞれ、自然吸気の仕様から圧縮比を下げ、エンジンルーム内の部品配置を変更し、ルーツ式が組み合わされた。スーパーチャージャーへの動力伝達は電磁クラッチを介して行われ、車速やスロットル開度、エンジン回転数を検知して、スーパーチャージャーが抵抗になるような条件下ではクラッチを切り、出力損失を抑える制御とされていた。アイドリング時にはスーパーチャージャーが駆動されず、スロットル開と車速パルスを検出するとクラッチが接続されて駆動する。

- これらは、4A-GEと1G-GEはトルク不足が、エスティマは6気筒エンジンが搭載できないことが指摘されていたが、4A-Gは過給時の熱と爆発圧力への耐性、2TZは床下配置によるインテークパイプの取り回しの難やタービン本体による熱害と、それぞれターボ化には踏み切れない理由があった。また、1G-Gのツインターボ版・1G-GTEは、小径のツインターボとしたものの、ドライバビリティーには難が見られたことから、低回転域のトルクが要求される車種についてはスーパーチャージャーが選択されることになった。[独自研究?]

- 日産自動車

- 日産では、スーパーチャージャーとターボチャージャーを組み合わせた、ツインチャージャーエンジンのMA09ERT型がマーチRとマーチスーパーターボに搭載された。

- 2012年9月、ダウンサイジングコンセプトによる小型車向けの燃費向上策として、3気筒の1.2リットルHR12DDR型では直噴ミラーサイクル化とスーパーチャージャーとを組み合わせ、同社のE12型ノートに搭載された。ミラーサイクルにより高効率化を図るとともに、その欠点であるトルクの低下に対して1.5リットル相当の動力性能も得るために、必要により機械式スーパーチャージャーを作動させて過給している[14]。

- 富士重工業(スバル)

- 1988年式レックスで、それまでのターボに代わってスーパーチャージャーが採用された。吸気管内圧力を利用して開閉し、過給気バイパスバルブにより走行負荷状態に応じて過給をオン・オフする方式とを採用した。電磁クラッチ制御方式よりもアクセル開閉に対するレスポンスがよく、クラッチの騒音も発生しないことなどが特長である。1990年の軽自動車規格拡大(660cc旧)の際、SOHCでありながら「高回転域でも他社のターボに劣らなくなった」と評価されている。[独自研究?]その後、ヴィヴィオ、プレオでもスーパーチャージャーを採用し、プレオでは日本車として初めて低圧過給(マイルドチャージ)を採用した。軽貨物車ではサンバーにスーパーチャージャーが搭載された。

- ダイハツ工業

- 1987年にハイゼットトラックのEB型550ccエンジンで採用されたものの、エアコンディショナーと同時装着できない等制約が多く、660cc化された際に廃止された。

- スズキ

- 1987年にキャリイで採用され、1989年に実施された大規模なマイナーチェンジの際に廃止された。

- 三菱自動車工業

- 1986年発売のS10系2代目デボネアVの2,000cc V6(6G71型エンジン)モデルで初めて採用された。続いて1987年に軽トラックの三菱・ミニキャブ、軽ワンボックスの三菱・ブラボーでU14/U15T(548cc、3気筒3G81型)に採用され、1990年に660ccモデルが追加された後も併売された。

- マツダ

- 1993年10月に発売されたユーノス・800で、量産車初のミラーサイクルエンジンであるKJ-ZEM型 V6 DOHC 2,300ccエンジンにIHI製リショルム・コンプレッサーが採用された。

日本国外

イートン製スーパーチャージャーを組み込んだ、スティレンのキット

北米向け車種でスーパーチャージャーの採用例は多く、ジャガー、ランドローバー、メルセデス・ベンツなどの欧州各メーカーが、主に北米向けとしてスーパーチャージャー装備車をラインナップしている。また、アフターマーケット用にルーツブロアーやリショルムコンプレッサーが市販されており、ライトトラックの動力性能向上のためにも利用されている。北米日産が生産するピックアップトラックのフロンティアと、それをベースとした廉価SUVである、エクステラのハイパフォーマンスバージョンとして、V6、3.3Lガソリンエンジンにスーパーチャージャーを追加した、VG33ER型がある。

ヨーロッパではメルセデスベンツがルーツブロアーおよびリショルムコンプレッサーを使用している。直列4気筒にはルーツブロアーが組み合わされ、AMGモデルのV6、V8にはリショルムコンプレッサーが組み合わされる。リショルムコンプレッサーについては大排気量のV8エンジン63エンジンに置き換えられつつある。

オートバイ用エンジンでもプジョー・モトシクルから、スーパーチャージャー搭載のスクーターであるプジョー・ジェットフォース・コンプレッサーが、2005年から数年間販売されていた。

脚注

- ^ 『ボッシュ自動車ハンドブック』シュタールジャパン、2003年、436頁。ISBN 4990476808。

- ^ a b 航空工学講座10 「航空用ピストン・エンジン」日本航空技術協会 1989年第1版 第4刷 ISBN 4-930858-10-0

- ^ a b c d 『大車林 自動車情報事典』三栄書房、2003年。ISBN 978-4-87904-678-9。

- ^ “ロータリ・ブロワ(ルーツ式)の手引き 3.ロータリ・ブロワ(ルーツ)の歴史”. 2015年11月30日閲覧。

- ^ a b 兼坂弘著『究極のエンジンを求めて』より。

- ^ [1]

- ^ a b “スーパーチャージャー/SUPERCHARGER”. 2015年12月1日閲覧。

- ^ “自動車技術展:人とくるまのテクノロジー展 2015 ヴァレオ プレスキット” (pdf). 2015年12月1日閲覧。

- ^ “【人とくるまのテクノロジー展15】ヴァレオ、電動ターボを量産化”. 株式会社イード. 2015年12月1日閲覧。

- ^ ランチア・デルタS4や日産・マーチR、フォルクスワーゲン・ゴルフGT TSI、フォルクスワーゲン・ジェッタTSIコンフォートライン

- ^ カール・ルドヴィクセン著、田口英治、檜垣和夫訳『勝利のエンジン50選』より。

- ^ 「MotorFan illustrated」Vol.64 p.075

- ^ 日産・ノートなど

- ^ 「モーターファン別冊ニューモデル速報No.471 新型ノートのすべて」P.14-17による。