スポット溶接

スポット溶接(スポットようせつ、英: spot welding)は、金属の接合法である溶接の一種である。点で接合されることからこの呼称を持つ。

分類

[編集]抵抗スポット溶接

[編集]2枚の母材(被溶接材料)を電極棒で加圧しつつ電流を流し、その接触面に発生する抵抗熱により母材内部で金属が溶解凝固を起して溶接する。母材内部で溶解凝固した溶接部をナゲットと呼んでおり、電極棒は加熱されないように冷却水で冷却されている。電気抵抗を利用した溶接であることから抵抗溶接ともいわれる。比較的薄い板(薄板板金)の接合に用いられる。3枚以上の板金を一度に接合することも可能である。自動車車体の生産に多用されている。

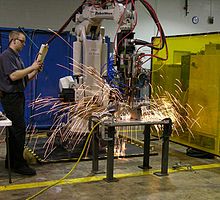

一般に、実際に溶接を行う部分をガン、電気を供給する装置を溶接電源(あるいは単に溶接機)と呼ぶ。スポット溶接のガンは大きなものが多く、通常は産業用ロボットに取り付けて使用される。

抵抗スポット溶接は、溶接部の温度がアーク溶接と比べて低く、その熱の影響が接合部付近に限られてくるため、溶接後の変形や残留応力が少なく、加圧の効果により溶着部の組織が良好などの長所があるが、接触面での発熱が電気抵抗によるものであるため、アーク溶接と比べて大電流が必要となり溶接機の容量が大きくなる。被溶接材料の材質・形状・寸法などで、電極を母材に押し付ける力(加圧)・電流値・通電時間・電極の状態を変える必要がある。溶接機の電流制御装置(コントローラー)や機械的部分がアーク溶接と比べてやや複雑になり、設備自体が比較的に高価になるなどの短所がある。

溶接の際にスパッタと呼ばれる火花が飛ぶ場合がある。スパッタが大量に出る光景は、自動車の車体組立を紹介する映像でよく見られる光景であるが、スパッタは電極を押し付ける力を弱め、溶接品質低下の要因ともなる。

母材がアルミニウム合金の場合、電気伝導率と熱伝導率が共に高く、電極に接した部分の温度が十分に上がらないため、薄板であっても鋼板用のガンでは溶接できない。通常、アルミ合金同士の溶接にはアルゴンガスを用いたMIG溶接が用いられるが、半自動のため溶接自体に時間がかかり、自動車の大量生産には不向きである。そこでホンダは従来の生産技術を応用し、ある程度の量産を行うことでアルミ車体でもコストを抑えられるとし、鋼板同様にガンを用いるスポット溶接でアルミモノコックボディーを組み立てる方法を、世界で初めて採用した。生産台数の少ない車種(当初はNSX、次いで初代インサイト)向けに開発されたため、過剰な設備投資を抑える目的でロボットは用いられなかったが、不足する電力に関しては自社工場に発電所を建設することで対応し、ガンには昇圧用のトランスを追加した。

一方、マツダも多くのスポーツカーを生産する関係で、軽量化とマス集中に有利なアルミ合金パネルを車体の一部に用いている。アルミ部分の組立は半自動のMIG溶接であったが、近年、摩擦攪拌接合を応用した FSJ(Friction Spot Joining = 摩擦点接合)に切り替えている(RX-8の末期、ロードスターの3代目以降に採用)。

レーザースポット溶接

[編集]母材の加熱にレーザー照射を用いる溶接であり、抵抗スポット溶接とは異なり、加熱は片側からのみのとなる。主に小さく薄いものや精度を要するものの溶接に使われているが、唯一の例外(大型構造体)として鉄道車両のオールステンレス構体があり、東急車輛製造(現総合車両製作所)が2002年から組み立てにレーザースポット溶接を用いており、良好な結果を得ている[1]。

レーザーはパルス発振またはパルスゲーティングモードで用いられ、連続レーザー溶接はもとより、抵抗スポット溶接と比較しても、高出力の割に加熱時間が非常に短いのが特徴である。このため熱の入りが少なく、溶接後も低ひずみで母材の鋭敏化も起こらない。鋭敏化とは、母材内部に不純物として存在している炭素が、不適切な熱履歴によって周囲のクロムと結びついて炭化物となり、結晶粒界に沿ってクロム濃度が18 %(18-8ステンレス鋼などオーステナイト系の場合)を下回ることを言う。鋭敏化が起こるとその部位の耐食性は損なわれる。

シーム溶接

[編集]抵抗スポット溶接を連続的に重ねる溶接であり、電極をローラ形状とし、そこに2枚の母材を挟み込んで、電極を加圧しながら回転させ、断続的に電流を流して加熱することで母材内部の溶接部を連続的に作り出すものである。水密や気密を必要とする箇所で用いられる。

脚注

[編集]参考文献

[編集]- 『航空機の基本技術』 日本航空技術協会 第6版第1刷 2010年 ISBN 978-4-902151-34-3