「ステンレス鋼」の版間の差分

→耐食性: 誤字修正 別ページへの遷移のための[[]]を追加 タグ: モバイル編集 モバイルウェブ編集 |

m cewbot: ウィキ文法修正 26: HTMLの<b>タグの使用 |

||

| 172行目: | 172行目: | ||

[[自動車]]分野では、[[排気系]]の部品で最もステンレス鋼の利用がなされている{{Sfn|田中|2010|p=258}}。エンジン直近で高温の排ガスを受け取る[[エキゾーストマニホールド]]では、耐食性に加えて、耐酸化性や高温強度といった耐熱性や低い熱膨張係数などの特性が求められる{{Sfn|田中|2010|p=259}}{{Sfn|野原|2016|p=212}}。排ガス規制の強化や燃費向上のために、エンジンの燃焼温度上昇が必要となり、それまで使われていた鋳鉄では耐熱性が不足することとなり、ステンレス鋼利用が進んだ{{Sfn|橋本|2007|p=90}}。種類としてはフェライト系ステンレス鋼が主に使われており、ニオブやモリブデンを添加して耐食性をさらに高めたものやタングステンを添加して耐熱性をさらに高めたものが開発・利用されている{{Sfn|橋本|2007|p=90}}{{Sfn|野原|2016|p=213}}。 |

[[自動車]]分野では、[[排気系]]の部品で最もステンレス鋼の利用がなされている{{Sfn|田中|2010|p=258}}。エンジン直近で高温の排ガスを受け取る[[エキゾーストマニホールド]]では、耐食性に加えて、耐酸化性や高温強度といった耐熱性や低い熱膨張係数などの特性が求められる{{Sfn|田中|2010|p=259}}{{Sfn|野原|2016|p=212}}。排ガス規制の強化や燃費向上のために、エンジンの燃焼温度上昇が必要となり、それまで使われていた鋳鉄では耐熱性が不足することとなり、ステンレス鋼利用が進んだ{{Sfn|橋本|2007|p=90}}。種類としてはフェライト系ステンレス鋼が主に使われており、ニオブやモリブデンを添加して耐食性をさらに高めたものやタングステンを添加して耐熱性をさらに高めたものが開発・利用されている{{Sfn|橋本|2007|p=90}}{{Sfn|野原|2016|p=213}}。 |

||

また、海産物や生鮮食品を運搬する[[貨物自動車|トラック]]などは、鉄製ではすぐに錆が発生してしまう、清潔感の保持などの理由での荷台部品(荷台外板全てまたは一部)がステンレス製であることも多く、[[デコトラ|アートトラック]]界では |

また、海産物や生鮮食品を運搬する[[貨物自動車|トラック]]などは、鉄製ではすぐに錆が発生してしまう、清潔感の保持などの理由での荷台部品(荷台外板全てまたは一部)がステンレス製であることも多く、[[デコトラ|アートトラック]]界では'''ウロコステン'''と呼ばれる独特のヘアライン加工が施されたものが使われるケースも多い。 |

||

一方、外装色の選択肢が多い乗用車では、車体へのステンレス鋼の採用は[[デロリアン]]の外装パネルがほぼ唯一の採用例となっている。 |

一方、外装色の選択肢が多い乗用車では、車体へのステンレス鋼の採用は[[デロリアン]]の外装パネルがほぼ唯一の採用例となっている。 |

||

2018年3月1日 (木) 00:17時点における版

ステンレス鋼(ステンレスこう、英: stainless steel)とは、クロム、またはクロムとニッケルを含む、さびにくい合金鋼である。ISO規格では、炭素含有量 1.2 %(質量パーセント濃度)以下、クロム含有量 10.5 % 以上の鋼と定義される。名称は、省略してステンレスという名称でもよく呼ばれる。かつては不銹鋼(ふしゅうこう)と呼ばれていた。

定義と呼称

ステンレス鋼の定義は、国際規格のISO規格 (ISO 15510) では、炭素を 1.2 %(質量パーセント濃度)以下、クロムを 10.5 % 以上含む鋼と定義しており、これが国際統一されたステンレス鋼の定義となっている[1][2]。日本工業規格 (JIS G 0203) でも同じ化学組成の定義を用いて、炭素を 1.2 % 以下、クロムを 10.5 % 以上含み、耐食性を向上させた合金鋼をステンレス鋼と定義している[3]。ただし、組成についてはこれ以外の定義もある。2000年の日本工業規格では、「耐食性を向上させる目的で,クロム又はクロムとニッケルを含有させた合金鋼、一般にはクロム含有量が約10.5%以上の鋼をステンレス鋼といい〔後略〕」と定義していた[4]。炭素含有量には特に触れずに、クロム含有量およそ 12 % 以上とする専門書[5]や用語辞典[6]もある。また、鋼の一種であるため、鉄の含有量は 50 % 以上であることを定義に足すこともある[2][7]。

名称の「ステンレス鋼」は英語の stainless steel に由来する[7]。この名称は、ステンレス鋼を実用化した一人であるハリー・ブレアリーによって[5][8]、より正確には、ブレアリーの鋼の耐食性を確認したアーネスト・スチュアートによって名付けられた[9]。スチュアートがブレアリーの鋼を「より変色しにくい(stains less)」と言ったことが「ステンレス」という言葉の最初の記録である[9]。

正式には「ステンレス鋼」だが、省略して「ステンレス」と呼ぶことも一般的となっている[10]。あるいは「ステンレススチール」とも呼ばれる[11]。日本語名としては、かつては「不銹鋼」と呼ばれていた[11]。後述のようにステンレス鋼であっても使用環境によっては銹(さび)が発生するため、日本語では「さびにくい鋼」と表現する方が適当である[12][2]。また、「常輝鋼」とも呼ばれていた[11]。

特性

耐食性

ステンレス鋼の表面には、不動態皮膜と呼ばれる非常に薄い膜が形成される[13]。不動態被膜は稠密で化学的に安定しており、ステンレス鋼表面が傷ついて皮膜が破壊されても瞬時に再生する[14]。これによって、ステンレス鋼の表面が保護されて、ステンレス鋼の高い耐食性が実現している[13]。

ステンレス鋼が作る不動態皮膜の詳細は現在も様々な手段による解析が行われており、まだ正確には解明できていない部分が多い[15][16]。不動態皮膜の厚さは、組成や環境にもよるが、1 から 3 ナノメートルあるいは 1 から 5 ナノメートルと推定されている[16][17]。構造は2層構造となっており、外層側が水酸化物、内層側が酸化物となっている[16][18]。内層酸化物は3価クロムイオン (Cr3+) が濃縮して構成しており、ステンレス鋼の素地と皮膜は、酸化物イオン (OH−) を介して結合していると考えられている[17][19]。この内層酸化物が、不動態皮膜の耐食性を主に生み出していると考えられている[16]。 不動態皮膜は非化学量論的な化合物であり、明確な結晶構造を持たない非晶質構造となっている[16][13]。解析結果の一例だが、水和オキシ水酸化クロム (Cr-O-OH-H2O) と呼ばれる錯化合物が主体として皮膜を構成しているというモデルが考えられている[15]。

クロムが作る不動態皮膜は硝酸のような酸化性の酸に対しては大きな耐食性を示すが、硫酸や塩酸のような非酸化性の酸に対しては耐食性が劣る。このため、ニッケルを8 %以上加えて非酸化性の酸に対する耐食性を高めている[20]。

オーステナイト系ステンレス鋼は、塩化物を含む高温高圧環境に曝されると水素脆化による応力腐食割れを起こすことがある[21]。また、加工硬化によって磁性を帯びることがあり、これにより耐食性が劣る可能性がある。

物理的特性

オーステナイト系ステンレス鋼は非磁性であるが、フェライトになると磁性を帯びる。マルテンサイト系ステンレス鋼は強度と共に耐摩擦性が高いが耐食性が少し劣る。

種類

ステンレス鋼には様々な種類がある[22]。常温における金属組織によって大別すると、ステンレス鋼は以下の5つに分類される[22][23][24]。

- マルテンサイト系ステンレス鋼

- フェライト系ステンレス鋼

- オーステナイト系ステンレス鋼

- オーステナイト・フェライト系ステンレス鋼

- 析出硬化系ステンレス鋼

マルテンサイト系ステンレス鋼

マルテンサイト系ステンレス鋼は、常温でマルテンサイトを主要な組織とするステンレス鋼で、高温ではオーステナイト単一組織またはオーステナイトを主とするフェライト・オーステナイト組織となる組成を持つ[25]。その状態から急冷して焼入れを行うことによってマルテンサイト変態を起こし、常温でもマルテンサイトを維持する[26]。

クロムの量は、11%程度を含むものから18%程度を含むものがある[27]。一般に、クロムの含有量が増えるに連れてオーステナイト組織領域は狭まり、消失する[25]。一方、炭素の含有を増やすことで高温域でのオーステナイト組織領域が広がる[28]。マルテンサイトを得るために、マルテンサイト系ステンレス鋼ではクロム含有量を増やすのに応じて炭素含有量を増やす[29]。ステンレス鋼の中では、クロム含有量が比較的少なく炭素含有量が比較的多いという組成となっている[30]。

フェライト系ステンレス鋼

フェライト系ステンレス鋼は、常温でフェライトを主要な組織とするステンレス鋼である。高温ではフェライト単一組織またはフェライトを主とするフェライト・オーステナイト組織となる組成を持つ[31]。そのため高温から焼入れ処理をしても、マルテンサイト系ステンレス鋼とは異なり、組織はマルテンサイトにならずフェライトのままとなる[32][33]。

クロムの量は、11%程度を含むものから32%程度を含むものまでの種類がある[34]。炭素含有量は比較的少なく、一般的には0.12%以下とされる[33]。クロム含有量が多いフェライト系ステンレス鋼では、もう少し多くの炭素を許容できるようになる[33]。

オーステナイト系ステンレス鋼

オーステナイト系ステンレス鋼は、常温でオーステナイトを主要な組織とするステンレス鋼である[35]。上記で述べたとおり、通常は常温ではオーステナイトは残存しないが、ニッケル (Ni) 等の合金元素を添加することでオーステナイトが安定化して常温で存在するようになる[36]。およそ920 ℃から1150 ℃程度まで材料温度を上げ、材料全体をオーステナイト化させて、合金元素を十分に固溶させた後に急冷して、オーステナイト系ステンレス鋼を得る。

添加される合金元素の量によってオーステナイトの安定度が異なる。オーステナイト安定度が低い場合は、塑性加工が施されたり、低温下に置かれたりすると、一部のオーステナイトがマルテンサイトに変態する。このようなオーステナイト系ステンレス鋼は、準安定オーステナイト系ステンレス鋼と呼ばれる[37]。このときに発生するマルテンサイトは加工誘起マルテンサイトと呼ばれる。オーステナイト安定度が高い場合は加工などを施してもオーステナイトが内定して残留し、安定オーステナイト系ステンレス鋼と呼ばれる[38]。

オーステナイト・フェライト系ステンレス鋼

オーステナイト・フェライト系ステンレス鋼は、含有量を調節することによって、常温で組織中にオーステナイトとフェライト両方が存在するステンレス鋼である。二相ステンレス鋼などとも呼ばれる[39]。オーステナイト系ステンレス鋼と同じく、クロム・ニッケル系ステンレス鋼の一種である[6]。フェライト・オーステナイトの割合は成分によって異なり、おおよそ40から70%のフェライトが存在する[40]。

析出硬化系ステンレス鋼

析出硬化系ステンレス鋼は、銅やアルミニウムといった元素を添加して母相中に析出させることで硬化させるステンレス鋼である[41]。オーステナイト系ステンレス鋼と同じく、クロム・ニッケル系ステンレス鋼の一種[6]。母相には、オーステナイト、オーステナイト・フェライト、マルテンサイトの3種類がある[40]。析出硬化によって高い硬度が得られ、オーステナイト系ステンレス鋼の硬度が低い点を補うことができる[42]。

JISによる分類

JISで規定するステンレス鋼材料の規格票の例をいくつか示す。

- JIS G4303-1998 ステンレス鋼棒

- JIS G4304-1999 熱間圧延ステンレス鋼板及び鋼帯

- JIS G4305-1999 冷間圧延ステンレス鋼板及び鋼帯

また、代表的なステンレス材料の成分を上記から一部引用する。なお、厚板・鋼管などのステンレス鋼でも、成分系は基本的に薄板と同じである。規格名の後ろに「L」をつけることがある(SUS304Lなど)が、これは炭素量を極めて低く制御した鋼種であることを意味している。

| 記号 | 種類 | 代表的な化学成分 |

|---|---|---|

| SUS201 | オーステナイト系 | Ni (3.5 - 5.5 %)、Cr (16 - 18 %)、Mn (5.5 - 7 %)、N(0.25 %以下) |

| SUS202 | オーステナイト系 | Ni (4 - 6 %)、Cr (17 - 19 %)、Mn (7.5 - 10 %)、N(0.25 %以下) |

| SUS301 | オーステナイト系 | Ni (6 - 8 %)、Cr (16 - 18 %) |

| SUS302 | オーステナイト系 | Ni (8 - 10 %)、Cr (17 - 19 %) |

| SUS303 | オーステナイト系 | Ni (8 - 10 %)、Cr (17 - 19 %)、Mo(0.60 %以下の添加ができる) |

| SUS304 | オーステナイト系 | Ni (8 - 10.5 %)、Cr (18 - 20 %) |

| SUS305 | オーステナイト系 | Ni (10.5 - 13 %)、Cr (17 - 19 %) |

| SUS316 | オーステナイト系 | Ni (10 - 14%)、Cr (16 - 18 %)、Mo (2 - 3 %) |

| SUS317 | オーステナイト系 | Ni (11 - 15 %)、Cr (18 - 20 %)、Mo (3 - 4 %) |

| SUS329J1 | オーステナイト・フェライト系 | Ni (3 - 6 %)、Cr (23 - 28 %)、Mo (1 - 3 %) |

| SUS403 | マルテンサイト系 | Cr (11.5 - 13 %) |

| SUS405 | フェライト系 | Cr (11.5 - 14.5 %)、Al (0.1 - 0.3 %) |

| SUS420 | マルテンサイト系 | Cr (12 - 14 %)…炭素量によって細かく分類される |

| SUS430 | フェライト系 | Cr (16 - 18 %) |

| SUS430LX | フェライト系 | Cr (16 - 19 %)、TiまたはNb (0.1 - 1.0 %) |

| SUS630 | マルテンサイト系析出硬化型 | Ni (3 - 5 %)、Cr (15 - 17.5 %)、Cu (3 - 5 %)、Nb (0.15 - 0.45 %) |

また、JIS規格品以外にも各メーカーの独自鋼種が数多く存在する。

オーステナイト系は非磁性体で低温脆性がない。オーステナイト・フェライト系、フェライト系、マルテンサイト系、析出硬化系は磁性体(強磁性体)である。ただし、オーステナイト系ステンレスの一部は、加工を繰り返すことで組織がマルテンサイト化し、磁性を帯びることがある。

ステンレス鋼の耐食性能は、基本的にCrの含有量で決定され、その範囲は12 - 26 %である。その他、Mo・Ti・Nbなどの添加元素も、耐食性の向上に寄与している。6 - 22 %の範囲で含まれるNiも耐食性に貢献するが、オーステナイト相を固定化するのが最も重要な役割である。

700 ℃前後の焼なまし程度の加熱でクロム(Cr)が炭素(C)と結合して炭化物が粒界に析出することがあり、クロムの減少によって耐食性が損なわれることがある。これは粒界腐食と呼ばれるが、ニオブ(Nb)やチタン(Ti)が少量添加されていれば、クロムの前にニオブやチタンが炭化物となるために粒界腐食を起こさずに耐食性が維持される。このようなステンレスは安定型ステンレス・スチールと呼ばれる[43]。不適切な熱履歴によるクロム濃度の低下を鋭敏化と言う。

JIS G 0203「鉄鋼用語」の定義によれば、ステンレス・スチールは鉄に約10.5 %以上のクロムを含ませた合金を指し、しばしばニッケルも含まれるとされている。

製造

原料

ステンレス鋼は、鉄、クロム、ニッケルを主成分としてできている[44]。ステンレス鋼の主な原料には、ステンレス鋼のスクラップが使われる[45]。これに必要な原料が足されてステンレス鋼が造られる[46]。ステンレス鋼はリサイクルしやすく材料であり、スクラップの回収率は高い。2006年の調査によると、ステンレス鋼原料の約 60 % がスクラップを使用している[47]。高炉を持つ銑鋼一貫製鉄所がステンレス鋼を製造する場合は、銑鉄を製造して予備処理し、ステンレス鋼の原料として用いる場合もある[46][48]。

ステンレス鋼製造のための添加が、クロムとニッケルの最大の用途の一つである[49]。2016年時点では、クロム鉱石の生産量は南アフリカ、カザフスタン、インド、トルコが上位となっている。ニッケル鉱石の生産量はフィリピン、ロシア、カナダ、オーストラリアなどが上位となっている[50]。いずれも、需要供給バランス・産出国の経済情勢・国際紛争・為替レート変動などによって価格が大きく変動し、クロム・ニッケル輸入国のステンレス鋼メーカーはこれらの原料の安定確保に腐心している[44]。一般的に、クロムとニッケルは鉱石のままステンレス鋼製造に用いられることはなく、合金鉄と呼ばれるフェロクロムとフェロニッケルの形に作り替えられてステンレス鋼製造に使用される[51]。最近の製鋼技術の進歩によって脱炭素が容易になったため、安価な高炭素フェロクロムや高炭素フェロニッケルの使用比率が高まっている[44]。

製鋼

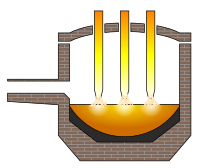

得られた原料は炉で溶解される。炉には電気炉の使用が一般的で、特にアーク炉の使用が主流である[52][53]。ステンレス鋼スクラップ、フェロクロム、フェロニッケルなどの原料が電気炉に投入されて溶解される [44]。アーク炉の場合、アークによる熱は 3000 から 3500 ℃に達し、原料はおよそ 1550 から 1800 ℃で溶解される[54][53]。

前述のとおり、高炉を持つ銑鋼一貫製鉄所がステンレス鋼を製造する場合は、電気炉でスクラップを溶解するのではなく、高炉で溶銑を製造して原料として用いる場合もある[46][48]。溶銑を転炉に移し、ステンレス鋼スクラップ、フェロクロム、フェロニッケルを加えて、ステンレス鋼の溶鋼が造られる[55]。高炉と転炉の間で、溶融還元炉にてクロム鉱石を直接投入する場合もある[52]。このような高炉法による製造は大量生産に向いている[46]。しかし、高炉法ではニッケルの溶解が難しく、ニッケルを主要合金元素とするオーステナイト系ステンレス鋼では電気炉法よりも効率が劣るため高炉法は用いられない[55]。高炉法の利用は、フェライト系ステンレス鋼やマルテンサイト系ステンレス鋼などのクロム系ステンレス鋼に現在のところ限られている[56][55]。

原料の溶解後、不純物を規定量まで取り除き、ステンレス鋼の組成を調整する精錬が行われる。この精錬工程がステンレス鋼製造における大きな特徴の一つである[52]。精錬過程では、最大の不純物である炭素を取り除く必要がある[54]。この過程は脱炭と呼ばれ、酸素を溶鋼中に吹き込み、炭素を一酸化炭素ガスにして大気中へ放出し、炭素を除去する[54]。ステンレス鋼の場合は含有する主合金元素のクロムのために、一般的な鉄鋼とは異なる脱炭精錬を必要とする[57]。クロムは鉄よりも優先して酸化する特性がある[48]。このクロムの優先酸化によって、特に低炭素域での脱炭の進行が阻まれる[52]。また、多量に酸化されたクロムがスラグ中に含有されてしまう[58]。高価なクロムをここから回収するためには、高価なフェロシリコンがさらに必要となる[58]。これらを回避して脱炭の効率を上げるには、炉中の一酸化炭素ガスの分圧(CO分圧)を下げることが有効である[52][58]。CO分圧を下げるために、酸素と共に希釈ガスを吹き込むAOD法と真空(減圧)環境を作り利用するVOD法がステンレス鋼製造では一般的に用いられる[59]。

電気炉で溶解されたステンレス鋼は、AOD炉またはVOD炉へ移される[60]。ただし、溶鋼の炭素濃度が高い状態では、VOD法を適用しても脱炭効率が悪い[59]。そのため、VODを行う場合は事前に転炉で予備脱炭を行うこともある[59]。また、高炉法で造られた溶鋼も、転炉を経てAOD炉またはVOD炉へと移される[52]。

表面仕上げ

ステンレス鋼は、主にその用途と求められる意匠性によって様々な表面仕上げを施して使用される。表面処理の中で、意匠的に鏡面に磨いたもの、ヘアライン加工したものは建築物の中で用いられることがあり、素地での仕上げとなる場合は傷を保護するビニールなどの皮膜が貼り付けられていることが多い。代表的なものは以下のとおり。

| 名称 | 特徴 |

|---|---|

| No.1 | つや消しの白っぽい表面で、少しザラついた仕上がり。スラブを加熱してロールで延ばす熱間圧延の後、表面を酸で洗い、汚れ等を取り除いたもの。構造部材やリロール母材などに用いられる。製造上1番目(熱間圧延)の工程で出来るため「No.1」と表す。流通では「白皮品」「酸洗材」などと呼ばれる。 |

| 2D | 冷間圧延後、焼なましと酸洗を行ったままの仕上げで、表面は銀白色の鈍い光沢。比較的柔らかいため、深絞り性を要求される場合に用いられるが、一般にはほとんど流通しない。 |

| 2B | 2Dの後に、適度な光沢を得られるようにスキンパス(調質圧延)を施した仕上げで、ステンレス鋼では最も一般的。製造上2番目(冷間圧延)の工程で出来、仕上げがブライト(光沢のある)状態のため「No.2B」と表す。 |

| BA | 冷間圧延後に光輝熱処理とスキンパスを行った、きれいな光沢のある仕上げ。意匠性を求められる部材に用いられることが多い。2B仕上げに次いで一般的。 |

| No.4 | 2BまたはBAの素材に、F180前後の研磨加工をした仕上げ。研磨材としては最も一般的なもので、厨房や建材用などに幅広く用いられる。 |

| ヘアライン (HL) | 2BまたはBAの素材に、髪の毛状の細い研磨目(ヘアライン)を連続してつけた仕上げ。エスカレーター側面などでよく見かける。 |

| No.8 | 2BまたはBAの素材を#800程度のバフ研磨した、高い光沢を持つ鏡面仕上げ。鏡や装飾金具などに用いられる。 |

| タンデム仕上げ(JIS規定外) | 一部フェライト系ステンレス特有の仕上げで、冷間圧延時にステンレス専用の圧延機ではなく、普通鋼用の圧延機を通すことで、高い生産性を達成する。表面性状を問わない自動車排気系部品などに用いられる。 |

用途

ステンレス鋼は錆を防ぐためのめっきや塗装をせずに使用でき、蛇口や流し台など屋外や湿気のある場所、化学薬品を扱う機械器具 (13Cr)、厨房設備 (18Cr/18Cr-8Ni) で用いられる。また、構造物や鉄道車両の構体、部品に用いられる (18Cr-8Ni。鉄道車両に関してはオールステンレス車両の項を参照)。マルテンサイト系ステンレスは焼き入れを行う材料で工具鋼に準ずる硬度を兼備した耐食性材料の位置にある。

輸送機器

鉄道車両では、車体(構体)がステンレス鋼製のステンレス車両、またはアルミニウム合金製のアルミニウム車両の2種類が現在では主流である[62]。ステンレス車両は、普通鋼製の車両と比べると塗装を省略することができ、保守の手間が少ない[62]。さらに、塗装と腐食代が省略できるため軽量化が可能となっている[62]。加工硬化しやすいオーステナイト系ステンレス鋼を低炭素化で耐食性を高めた鋼種が使われており、加工硬化による高強度化を利用している[63]。ステンレス車両のコストは普通鋼製よりも高いが、アルミニウム車両よりも安いため、通勤車両を中心にステンレス車両が多用されている[64]。

自動車分野では、排気系の部品で最もステンレス鋼の利用がなされている[65]。エンジン直近で高温の排ガスを受け取るエキゾーストマニホールドでは、耐食性に加えて、耐酸化性や高温強度といった耐熱性や低い熱膨張係数などの特性が求められる[66][67]。排ガス規制の強化や燃費向上のために、エンジンの燃焼温度上昇が必要となり、それまで使われていた鋳鉄では耐熱性が不足することとなり、ステンレス鋼利用が進んだ[68]。種類としてはフェライト系ステンレス鋼が主に使われており、ニオブやモリブデンを添加して耐食性をさらに高めたものやタングステンを添加して耐熱性をさらに高めたものが開発・利用されている[68][69]。 また、海産物や生鮮食品を運搬するトラックなどは、鉄製ではすぐに錆が発生してしまう、清潔感の保持などの理由での荷台部品(荷台外板全てまたは一部)がステンレス製であることも多く、アートトラック界ではウロコステンと呼ばれる独特のヘアライン加工が施されたものが使われるケースも多い。 一方、外装色の選択肢が多い乗用車では、車体へのステンレス鋼の採用はデロリアンの外装パネルがほぼ唯一の採用例となっている。

オートバイでも、排気系のマフラーで排ガス規制に対応するためにステンレス鋼が使われている[71]。オートバイにおけるステンレス鋼使用で特に挙げられるのは、ディスクブレーキにおけるローターである[72]。自動車では炭素鋼や鋳鉄が使われることが多いのに対して、オートバイでは外見の良さも重要なことからローターにはステンレス鋼を使うことが主流となっている[73][74]。ローターには強い摩擦力が働き、摩耗が問題となるため、ローターの硬度がある程度以上高いことが望ましい[75]。また、ブレーキ時の摩擦熱が発生するため耐熱性が求められる[74]。そのため、高硬度・耐熱性・耐食性のバランスがいいマルテンサイト系ステンレス鋼がローターで広く実用されている[76]。

耐食性が高いステンレス鋼だが、船舶分野では使用はそれほど多くない[77]。船舶におけるステンレス鋼の主な使用箇所で挙げられるのは、ケミカルタンカーやLNGタンカーにおけるタンク用材料で、ステンレス鋼の耐食性や低温特性を活かして使用される[78]。ケミカルタンカーでは、国際海事機関が定めた国際規則で一部の化学薬品用のタンクにはステンレス鋼の使用を義務づけている[79]。

建築・土木

建築物では、その見た目の良さを理由に外装用・内装用ともにステンレス鋼が使われている[80]。外装用としては、特に屋根用やファサード用にステンレス鋼が古くから使われてきた[81]。アメリカ合衆国ニューヨークにあるクライスラー・ビルディングは外装にステンレス鋼を採用した最初の著名な建築物として知られる[82]。クライスラー・ビルディングの尖塔にオーステナイト系ステンレス鋼が使われており、1930年代に建てられて海岸地帯に存在するにも関わらず、今日も輝きを保っている[83]。一方、建築物の荷重を支える構造材には普通鋼が主流である[84]。鉄筋コンクリート用のステンレス鋼鉄筋などは実用化されており、構造材用にステンレス鋼適用拡大が検討されている[81][85]。

建物内部では、ドアノブ、蝶番、換気口、窓枠、クレセント、カーテンレール、手すりなど、様々な建築金物でステンレス鋼が使われている[86]。普通鋼や表面処理鋼が昔は使われていたが、腐食対策や高級志向から、ドアノブのような目立つ箇所からステンレス鋼が使われるようになった[87]。ビルの内装材としては、ヘアライン仕上げのステンレス鋼が良く用いられるが、入り口やエレベーター周辺では鏡面仕上げのステンレス鋼もアクセントとして用いられることもある[80]。

ドーム球場やコンベンション・センターのような大型建造物の屋根も、メンテナンスフリーや美観の向上のために、ステンレス鋼使用が浸透している[88]。初期にはオーステナイト系ステンレス鋼が使われていたが、屋根は日射や気温による温度変化が起こるため、長尺物である屋根は熱膨張率が低い方が好ましい[89]。そのため、低熱膨張率を持つフェライト系ステンレス鋼の高耐食性の鋼種も使われる[89][90]。他には、水門の扉体・戸当りや橋梁の高欄(手すり)で、美観維持とメンテナンスフリーのためにオーステナイト系ステンレス鋼が使われている[90][91][85]。公共施設や公園にある案内板といったものも、保全コストの削減のためにステンレス鋼化が進んでいる[92]。

医療

医療分野でも、手術器具から検査機器に至るまで、ステンレス鋼は多く使われている[93]。薬品、消毒液、血液、体液などに対して耐食性が必要なため、ステンレス鋼が適しており、衛生面からも好まれる[94][95]。種々の検査機器に対しては、非磁性であることも利点となる[95]。メスや鉗子などの手術器具にはマルテンサイト系ステンレス鋼が使われている[94]。

人工関節用など、人体内で使用するインプラント用材料としても使われる[96]。体液は海水と同等の組成であるため、これらの用途にはモリブデンを含み耐食性を高めたオーステナイト系ステンレス鋼が利用されている[96]。ただし、ステンレス鋼中に含まれるクロムとニッケルにはアレルギーの問題もあり、優れた生体適合性を持ち軽量のチタンやチタン合金への置き換えも進んでいる[93][97]。冠動脈ステントなどでもチタンが代替材料として存在するが、加工性や溶接性の良さや廉価であることから、高耐食性のオーステナイト系ステンレス鋼も未だに使われている[98]。

取り扱い上の注意

ステンレス鋼の防銹性は、表面の不動態皮膜に依存するため、これが還元により破壊される要因に注意を要する。

オーステナイト系ステンレス鋼は硫化水素や塩化水素などの塩化物イオンを含む高温高圧環境に曝されると、水素脆化による応力腐食割れを起こすことがある[21]。

ステンレス鋼は純鉄に比べはるかに酸化されにくい(電位が高いという)ので、他の鋼や異種金属と接触すると電食を起こす。ステンレスの流し台に空き缶やヘアピンを置くと極端に錆びるのはこのせいである。電気温水器はステンレス製であるから、鉄管で接続すると約10年で鉄管が破裂する。

ステンレス鋼においても他の金属と同様、錆は錆を呼ぶ。錆は不動態皮膜に比べて遥に不安定であるため、水道水などに含まれる鉄錆が定着することが要因となって、錆が進行する(もらい錆)。

ステンレス鋼は普通鋼に比べて強度が高いが、構造用に用いるとクリープを起こすことがあり、注意を要する。また、オーステナイト系ステンレス鋼の一部は特定の環境下で応力腐食割れ (SCC) を起こすことがあるため、それを嫌う場合はフェライト系ステンレス鋼を用いるべきである。

特にオーステナイト系ステンレス鋼は熱伝導性が低い上に熱膨張率が大きいため、高温環境下での使用には、設計上十分に注意する必要がある。また、切削や溶接時にも独特の温度管理が必要になる。なお、450 ℃近辺では、鋼種によってはCrが析出することで耐食性や機械性能が低下することがあるので、この温度域での使用は注意を要する。

オーステナイト系ステンレス鋼は伸びがよく、絞りや張り出し成形性も高いため、複雑な形状を作ることができる。加工硬化があるので、これを留意した設計をする必要がある。フェライト系ステンレス鋼はオーステナイト系に比べると伸び性能が劣るため、特に張り出し成形には注意が必要となるが、加工硬化は比較的小さい。なお、マルテンサイト系ステンレス鋼ではこうした加工は難しい。

ステンレス鋼は全般的に切削性が悪く、旋盤やマシニングセンタなどで切削加工する場合、鉄や銅、アルミニウムと比べ、被削面の塑性変形による加工硬化が大きい。そのためセレンやリン、硫黄などを加えた快削材も利用される。

オーステナイトとフェライトの二相組織を持つ二相ステンレス鋼では強い耐食性を持つが、400 ℃以上の環境では脆化を起こすことがあり、使用環境の温度には注意が求められる[99]。

一酸化炭素が存在する雰囲気に暴露すると合金の成分であるニッケルと反応して、極めて有毒なニッケルカルボニルが発生するので、一酸化炭素を含むガス等に触れないように使用すべきである。一酸化炭素を含むガスの供給パイプに使用する場合にはニッケルカルボニルの影響を考慮する必要がある。

流通

ステンレス鋼はそれを専門に扱う販売業者が存在して、市場を形成している。現在こうした市場から購入できる鋼種(店売り品種)は、数多くあるステンレス鋼種のごく一部、SUS304/304L、SUS316/316L、SUS430程度であり、従来は市中品の60 %前後がSUS304で占められていた。また、メーカー規格品の一部は、系列の販売業者が在庫していることがある。これ以外の鋼種は基本的にメーカーで都度生産する事になるが、生産には一定のロットが必要となる(少なくとも7 t以上)。また、2B・BA・No.4・HL以外の仕上げは、2B材を専門業者で研磨した製品(流通研磨品)となることが多い。

ステンレス鋼の流通形態は紐付きと店売りとに分かれる。 紐付きとはステンレスメーカーが最終ユーザーまで把握する形態である(メーカー→商社→最終ユーザー)。紐付き商売ではメーカーと最終ユーザーが直接価格交渉・納期調整を行うケースが多い。 店売りとは問屋が介在し、在庫販売及び切断等の加工を施しユーザーの小ロット・短納期というニーズに答えるべく機能する形態である(メーカー→商社→問屋→各ユーザー)。

日本市場のSUS304は、最近では韓国製など外国材の輸入が増加しており、一定の地位を市場で確立している。このため、必ず国内材を用いたい場合は、注文時にその旨を明示する必要がある。一方でこれ以外の鋼種はまだ国内材が大半である。

2006年からの原料ニッケル価格高騰などの影響で、特にオーステナイト系ステンレス鋼の価格は、1年間で2倍以上に上昇した。このため(Niを含まないため)、比較的価格の安いフェライト系ステンレス鋼へ鋼種変更する需要家が増加している。一般にフェライト系ステンレス鋼はSUS304に比べて耐食性に劣ると言われているが、メーカー各社は以前から耐食性を向上させたフェライト系ステンレス鋼を開発しており、2006年秋以降急速にその需要が高まっている。 その例として、新日鐵住金ステンレスが開発したNSSC180(旧YUS180)や、最近ではJFEスチールが開発したJFE443CTという新鋼種がSUS304代替ステンレス鋼として注目を浴びている。

歴史

太古からの鉄を素材とした人工物は少数ながら残っている。有名な例の一つは紀元前400年頃のクマラグプタ1世(Kumaragupta I)の時代に建てられたデリーの鉄柱である。この鉄柱はステンレス鋼のように、クロムによって耐食性を得ているのではなく、高いリン量と、建てられた場所の気候との相互作用によって、水が浸透する割れを持つヘマタイトの錆でなく、保護性のあるマグネタイトとリン酸塩の不働態皮膜の形成を促して耐食性を得ている。

鉄クロム合金の耐食性について最初に報告したのは、1821年のフランスの冶金学者のピエール・ベルチェ(Pierre Berthier)である。しかしながら、19世紀の冶金学者たちは現代のステンレス鋼のような低炭素かつ高クロムの組合せを得ることができず、当時製造できた高クロム合金は(炭化クロムを多く含むために)非常に脆く実用的でなかった。

1890年代の末にドイツのハンス・ゴルトシュミット(Hans Goldschmidt)はアルミノテルミー法(テルミット法)により炭素の少ない金属クロムの製造に成功した。1904年から1911年にかけて、フランスのレオン・アレクサンドラ・ギレ(Leon Guillet)のようなさまざまな研究者が、今日のステンレス鋼に相当する合金を開発していった。

1890年に、ドイツのクルップ・キール造船所ではクロムニッケル鋼を船体に用いた366トンの帆船『ゲルマニア号』を建造した[101]。1911年にフィリップ・モンナルツ(Philip Monnartz)はクロム量と耐食性の関係について報告した。1912年10月17日に、クルップの技師のベンノ・シュトラウス(Benno Strauss)とエドアルド・マウラー(Eduard Maurer)はオーステナイト系ステンレス鋼であるナイロスタ(Nirosta)の特許を得ている。[102][103][104]

同様の開発が同時期のアメリカ合衆国(アメリカ)でも行われており、そこではクリスチャン・ダントシゼン(Christian Dantsizen)とフレデリック・ベケット(Frederick Becket)によりフェライト系ステンレス鋼を量産している。1912年にはエルウッド・ヘインズがマルテンサイト系ステンレス鋼の特許を申請したものの、1919年までに拒絶査定されている[105]。

同じく1912年に、イングランドのシェフィールドにあるFirth Brown Steels研究所のハリー・ブレアリー(Harry Brearley)は砲身用の耐食合金を探す過程で、マルテンサイト系ステンレス鋼を見出し、後に量産化した。この発見はニューヨーク・タイムズ紙の新聞記事として公表された[100]。この材料は『ステイブライト』(Staybrite)の商標でイングランドのビッカース社より販売され、1929年に建てられたロンドンのサボイホテルの新しい入口の張り出し屋根に用いられた[106]。ブレアリーは、1915年の間にヘインズが既に登録していた特許に異議を挟むために特許を申請し、結果としてブレアリーとヘインズは資金を出し、出資を募ってペンシルバニア州のピッツバーグにアメリカステンレス鋼会社(the American Stainless Steel Corporation)の本社を設立した[107]。

やがて、アメリカにおいてはアレゲニー・メタル(Allegheny Metal)やナイロスタ・スチール(Nirosta Steel)のような異なる商標の元でステンレス鋼が販売されるようになった。しかし、冶金産業内ではこの鋼の最終的な名前は定まっておらず、1921年にある業界誌が『錆びない鋼』(unstainable steel)と呼び始めた[108]。アメリカにおいては、世界恐慌前の1929年には25,000トンを越えるステンレス鋼が製造・販売されていた[109]。

出典

- ^ ISO 15510: 2014, Stainless steels — Chemical composition

- ^ a b c 橋本 2007, p. 152.

- ^ JIS G 0203:2009, p. 19

- ^ JIS G 0203:2000, 鉄鋼用語(製品及び品質)

- ^ a b 野原 2016, p. 15.

- ^ a b c 金属用語辞典編集委員会 2004, p. 194.

- ^ a b “ステンレスとは”. ステンレス協会. 2017年11月11日閲覧。

- ^ 遅沢 2009, p. 5.

- ^ a b ウォルドマン 2016, p. 78.

- ^ 大山ら 1990, pp. 1–2.

- ^ a b c “ブリタニカ国際大百科事典 小項目事典の解説”. コトバンク. Britannica Japan Co., Ltd.. 2017年11月11日閲覧。

- ^ 大山ら 1990, p. 1.

- ^ a b c 梶村 2011, p. 863.

- ^ 大山ら 1990, p. 48.

- ^ a b 野原 2016, p. 96.

- ^ a b c d e 佐藤 眞直・藤本 慎司「放射光を用いたステンレス鋼不動態皮膜の構造解析」『材料と環境』第57巻第6号、腐食防食学会、2008年、250頁、doi:10.3323/jcorr.57.250。

- ^ a b 原 信義「ステンレス鋼の不働態と局部腐食研究の進歩」『まてりあ』第55巻第5号、日本金属学会、2016年、207頁、doi:10.2320/materia.55.207。

- ^ 遅沢 2009, p. 12.

- ^ 田中 2010, p. 117.

- ^ 和田 1993, p. 108.

- ^ a b 徳田ほか 2005, pp. 118–119.

- ^ a b 野原 2016, p. 16.

- ^ “How many types of stainless steel are there?”. British Stainless Steel Association. 2017年8月19日閲覧。

- ^ JIS G 0203:2009, p. 19

- ^ a b 田中 2010, p. 24.

- ^ 野原 2016, p. 51.

- ^ 橋本 2007, p. 154.

- ^ 和田 1993, p. 107.

- ^ 大山ら 1990, p. 28.

- ^ 谷野・鈴木 2013, p. 241.

- ^ 田中 2010, p. 25.

- ^ 遅沢 2009, p. 6.

- ^ a b c 大山ら 1990, p. 30.

- ^ 金属用語辞典編集委員会 2004, p. 141.

- ^ 谷野・鈴木 2013, p. 242.

- ^ 徳田ほか 2005, p. 160.

- ^ 田中 2010, pp. 106–107.

- ^ 谷野・鈴木 2013, p. 243.

- ^ JIS G 0203:2009, p. 20

- ^ a b 遅沢 2009, p. 7.

- ^ 田中 2010, p. 100.

- ^ 大山ら 1990, p. 36.

- ^ 和田 1993, p. 109.

- ^ a b c d “製造工程の流れ”. ステンレス協会. 2017年10月22日閲覧。

- ^ Outokumpu 2013, p. 24.

- ^ a b c d 野原 2016, p. 26.

- ^ “リサイクルが容易なステンレス鋼” (pdf). ステンレス協会. pp. 1–4. 2017年10月22日閲覧。

- ^ a b c 田中 2010, p. 72.

- ^ 徳田ほか 2005, pp. 216, 218.

- ^ “Mineral Commodity Summaries 2017”. USGS. pp. 49, 115. 2017年10月22日閲覧。

- ^ 野原 2016, p. 25.

- ^ a b c d e f 佐藤 2015, p. 22.

- ^ a b Outokumpu 2013, p. 25.

- ^ a b c 大山ら 1990, p. 94.

- ^ a b c 橋本 2007, p. 220.

- ^ 大山ら 1990, p. 116.

- ^ 金子・田中 1995, p. 49.

- ^ a b c 野原 2016, p. 27.

- ^ a b c 金子・田中 1995, pp. 49–50.

- ^ 大山ら 1990, pp. 93–94.

- ^ “Railcars in Stainless Steel” (pdf). ISSF. p. 5. 2017年11月5日閲覧。

- ^ a b c 近藤圭一郎 編『鉄道車両技術入門』(初版)オーム社、2013年7月20日、28-33頁。ISBN 978-4-274-21383-0。

- ^ 橋本 2007, p. 138.

- ^ 宮本昌幸『図解・鉄道の科学』(初版)講談社〈ブルーバックス〉、2006年、191頁。ISBN 4-06-257520-5。

- ^ 田中 2010, p. 258.

- ^ 田中 2010, p. 259.

- ^ 野原 2016, p. 212.

- ^ a b 橋本 2007, p. 90.

- ^ 野原 2016, p. 213.

- ^ Ken Hutchison (2007年7月9日). “2008 Buell 1125R Revealed”. Motorcycle USA, LLC.. 2017年11月18日閲覧。

- ^ 田中 2010, p. 262.

- ^ 大山ら 1990, p. 174.

- ^ “雑学講座33: バイクのブレーキ その1”. ブレーキ雑学講座. S&Eブレーキ株式会社. 2017年11月18日閲覧。

- ^ a b 橋本 2007, p. 94.

- ^ ステンレス協会 1995, p. 1273.

- ^ 野原 2016, p. 221.

- ^ 大山ら 1990, p. 175.

- ^ ステンレス協会 1995, p. 1278.

- ^ 田中 2010, p. 265.

- ^ a b 田中 2010, p. 321.

- ^ a b Lai Leuk et al. 2012, p. 134.

- ^ 橋本 2007, p. 96.

- ^ Lai Leuk et al. 2012, p. 3.

- ^ 橋本 2007, p. 98.

- ^ a b 田中 2010, p. 325.

- ^ 田中 2010, pp. 320–321.

- ^ 橋本 2007, p. 99.

- ^ 橋本 2007, pp. 100–102.

- ^ a b 諸石 1995, p. 1405.

- ^ a b 菊池 2015, p. 42.

- ^ 大山ら 1990, p. 155.

- ^ 橋本 2007, p. 97.

- ^ a b 野原 2016, p. 39.

- ^ a b 大山ら 1990, p. 168.

- ^ a b ステンレス協会 1995, p. 1392.

- ^ a b 大山ら 1990, p. 169.

- ^ 塙 隆夫「医療分野におけるチタンの表面処理」『軽金属』第55巻第11号、軽金属学会、2005年、553頁、doi:10.2464/jilm.55.553。

- ^ Lai Leuk et al. 2012, p. 135.

- ^ 和田 1993, p. 110.

- ^ a b “A non-rusting steel”. New York Times. (31 January 1915).

- ^ “A Proposal to Establish the Shipwreck Half Moon as a State Underwater Archaeological Preserve” (PDF). Bureau of Archaeological Research, Division of Historical Resources, Florida Department of State (May 2000). 2009年2月5日時点のオリジナルよりアーカイブ。13 July 2015閲覧。

- ^ “ThyssenKrupp Nirosta: History”. 2007年9月2日時点のオリジナルよりアーカイブ。13 August 2007閲覧。

- ^ German Patent Office: Deutsches Reichspatent Nr. 304126, erteilt am 18. Oktober 1912

- ^ German Patent Office: Deutsches Reichspatent Nr. 304159, erteilt am 21. Dezember 1912

- ^ Carlisle, Rodney P. (2004) Scientific American Inventions and Discoveries, p. 380, John Wiley and Sons, ISBN 0-471-24410-4

- ^ Howse, Geoffrey (2011) A Photographic History of Sheffield Steel, History Press, ISBN 0752459856

- ^ Cobb, Harold M. (2010). The History of Stainless Steel. ASM International. p. 360. ISBN 1-61503-010-7

- ^ Moneypenny, J.H.G. (1921年). “Unstainable Steel”. Mining and Scientific Press 17 February 2013閲覧。

- ^ Bonnier Corporation (1930). Popular Science. Bonnier Corporation. pp. 31–. ISSN 01617370

参照文献

- ステンレス協会(編)、1995、『ステンレス鋼便覧』第3版、日刊工業新聞社 ISBN 4-526-03618-8

- 野原 清彦、2016、『ステンレス鋼大全』初版、日刊工業新聞社〈技術大全シリーズ〉 ISBN 978-4-526-07541-4

- 橋本 政哲、2007、『ステンレス』初版、工業調査会〈現場で生かす金属材料シリーズ〉 ISBN 978-4-7693-2193-4

- 田中 良平(編)、2010、『ステンレス鋼の選び方・使い方』改訂版、日本規格協会〈JIS使い方シリーズ〉 ISBN 978-4-542-30422-2

- 大山 正・森田 茂・吉武 進也、1990、『ステンレスのおはなし』第1版、日本規格協会〈おはなし科学技術シリーズ〉 ISBN 4-542-90150-5

- 谷野 満・鈴木 茂、2013、『鉄鋼材料の科学 : 鉄に凝縮されたテクノロジー』第3版、内田老鶴圃〈材料学シリーズ〉 ISBN 978-4-7536-5615-8

- 和田 要、1993、『スチールの科学』第1版、裳華房〈ポピュラーサイエンス〉 ISBN 4-7853-8585-5

- 徳田 昌則・山田 勝利・片桐 望、2005、『金属の科学』初版、ナツメ社〈図解雑学シリーズ〉 ISBN 4-8163-4040-8

- 金属用語辞典編集委員会、2004、『金属用語辞典』初版、アグネ技術センター ISBN 4-901496-14-X

- ジョナサン・ウォルドマン、三木 直子(訳)、2016、『錆と人間 : ビール缶から戦艦まで』初版、築地書館 ISBN 978-4-8067-1521-4

- 梶村 治彦、2011、「講座:ステンレス鋼活用の基礎知識 ―歴史、特性、耐食性― 3.ステンレス鋼の耐食性」、『材料』60巻9号、日本材料学会、doi:10.2472/jsms.60.862 pp. 862–867

- 金子 智・田中 博孝、1995、「ステンレス鋼の脱炭法と材質改善」、『Zairyo-to-Kankyo』44巻1号、社団法人腐食防食協会、doi:10.3323/jcorr1991.44.49 pp. 49–51

- 諸石 大司、1995、「最近のステンレス鋼の動向」、『まてりあ』34巻12号、日本金属学会、doi:10.2320/materia.34.1401 pp. 1401–1409

- 佐藤 昌男、2015、「特殊鋼の製造プロセス 3.ステンレス鋼 (PDF) 」 、『特殊鋼』64巻3号、特殊鋼倶楽部、2015年5月 pp. 22–25

- 菊池 正夫、2015、「ステンレス鋼の最近の動向 (PDF) 」 、『大同特殊鋼技報』86巻1号、大同特殊鋼 pp. 37–44

- Joseph Ki Leuk Lai, Kin Ho Lo, Chan Hung Shek, ed (2012). Stainless Steels: An Introduction and Their Recent Developments. Bentham Science Publishers. doi:10.2174/97816080530561120101. ISBN 978-1-60805-305-6

- JIS G 0203:2009, 鉄鋼用語(製品及び品質)

- 遅沢 浩一郎 (2009年1月). “腐食センターニュース No. 048 ステンレス鋼の特性と使用上の要点” (PDF). 腐食センター. 2017年9月9日閲覧。

- “British Stainless Steel Association”. 2017年9月9日閲覧。

- Outokumpu (2013年). “Handbook of Stainless Steel” (PDF). Outokumpu. 2017年10月22日閲覧。

関連項目

- パシベート処理 - ステンレスの防錆性をより高めるための処理。